Επί του παρόντος, οι πιο προηγμένες τεχνολογίες στη βιομηχανία σφυρηλάτησης παγκοσμίως περιλαμβάνουν κυρίως τεχνολογία σφυρηλάτησης πλακών, ημιισοθερμική σφυρηλάτηση τεχνολογία και κατά προσέγγιση υπερπλαστική τεχνολογία. Αυτές οι νέες τεχνολογίες αναπτύσσονται για να καλύψουν τις ανάγκες της σημερινής βιομηχανικής ανάπτυξης. Τα εξαιρετικά πλεονεκτήματά τους είναι περισσότερη εξοικονόμηση ενέργειας, μείωση κατανάλωσης και προστασία του περιβάλλοντος. Οικονομικά αποδοτικό, επομένως η ταχύτητα ανάπτυξης δεν πρέπει να υποτιμάται. Στη συνέχεια, θα μοιραστούμε μαζί σας την ανάπτυξη αυτών των νέων τεχνολογιών, προκειμένου να επιτύχουμε το αποτέλεσμα της προσέλκυσης πόντων.

Οι απαιτήσεις της αεροδιαστημικής βιομηχανίας για εξαρτήματα υψηλής ποιότητας και η χρήση τους αυξάνονται χρόνο με το χρόνο. Χρησιμοποιώντας την πιο πρόσφατη τεχνολογία σφυρηλάτησης πλακών, μπορεί να χρησιμοποιηθεί μια νέα διαδικασία για το σχεδιασμό εξαρτημάτων σε σχήμα ατράκτου με σφαιρικές φλάντζες (Εικόνα 3). Σε άλλους βιομηχανικούς τομείς όπως αυτοκίνητα, ρομπότ, εργαλεία και όργανα, βιομηχανίες οργάνων, κ.λπ., τα εξαρτήματα τύπου μανδρελιού με σφαιρικές φλάντζες μπορούν να θεωρηθούν ως οι κύριοι σφαιρικοί άξονες μεντεσέδων, ενώ ακόμη και οι εξωτερικοί πλανητοί τροχοί στα αυτοκίνητα μπορούν να κατασκευαστούν με πλάκα σφυρηλάτηση.

Τεχνολογία σφυρηλάτησης πλακών

Τεχνικά πλεονεκτήματα

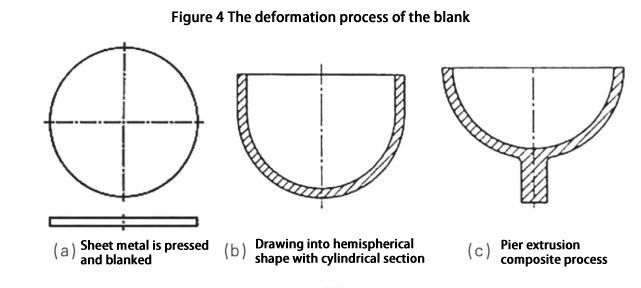

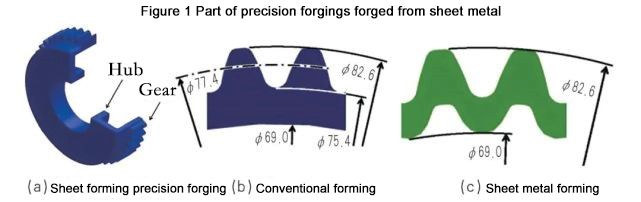

Η λεγόμενη τεχνολογία σφυρηλάτησης πλακών, όπως υποδηλώνει το όνομα, είναι η παραμόρφωση σφυρηλάτησης της πλάκας σε σφυρηλάτηση ακριβείας, όπως φαίνεται στο Σχήμα 1. Ο προηγούμενος ερευνητής αυτής της τεχνολογίας ήταν ο καθηγητής Wang Zhigang του Πανεπιστημίου Gifu στην Ιαπωνία. Επισήμανε ότι τα κύρια πλεονεκτήματα της σφυρηλάτησης πλακών είναι:

(1) Η βέλτιστη τεχνολογία για εξοικονόμηση ενέργειας και μείωση της κατανάλωσης μπορεί να μειώσει το κόστος κατά 45% κατά μέσο όρο, να εξοικονομήσει υλικά κατά 15% και να βελτιώσει την απόδοση της παραγωγής κατά 30%.

(2) Η τεχνολογία σφυρηλάτησης πλακών μπορεί να σχηματίσει μέρη με την ίδια ακρίβεια όπως η μηχανική κατεργασία.

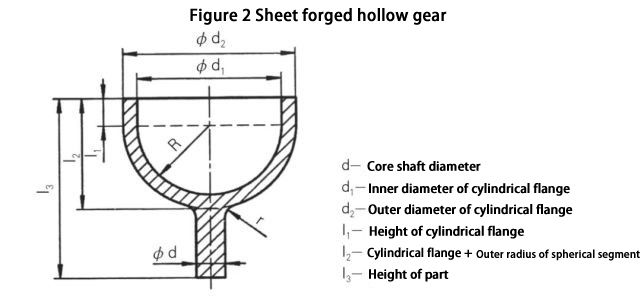

(3) Μπορούν να σχηματιστούν σύνθετα μέρη όπως γρανάζια, εξωτερικοί πλανητοί τροχοί και πλήμνες. Όσον αφορά τη μείωση του βάρους, τα κοίλα γρανάζια μπορούν εύκολα να κατασκευαστούν χρησιμοποιώντας τεχνολογία σφυρηλάτησης πλακών, όπως φαίνεται στο σχήμα 2.

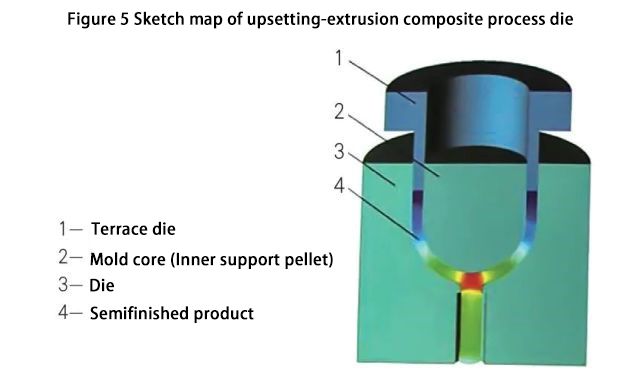

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Χρησιμοποιώντας αυτή την τεχνολογία διαδικασίας, σφυρηλατήθηκε μια πλάκα χάλυβα 45# με πάχος 2,5mm. Μετά τη σφυρηλάτηση, η επιθεώρηση έδειξε ότι η τραχύτητα επιφάνειας εργασίας της μήτρας ήταν 7-9, η τραχύτητα επιφάνειας των σφυρηλατήσεων ήταν 8-9 και η ακρίβεια διαμέτρου ήταν 3-5. επίπεδο, δείτε την Εικόνα 6 για πραγματικά αντικείμενα.

Τεχνολογία ημιισοθερμικής σφυρηλάτησης

Η ισοθερμική σφυρηλάτηση μήτρας σημαίνει ότι το τεμάχιο και η μήτρα σχηματίζονται με σφυρηλάτηση με καλούπι σε σχεδόν σταθερή θερμοκρασία. Προκειμένου να διασφαλιστούν οι συνθήκες σχηματισμού σταθερής θερμοκρασίας, η μήτρα πρέπει επίσης να θερμανθεί στην ίδια θερμοκρασία με το τεμάχιο και να διατηρηθεί ζεστή, επομένως ονομάζεται ισοθερμική σφυρηλάτηση καλουπιών. Ρυθμός παραμόρφωσης σφυρηλάτησης ισοθερμικής μήτρας Γενικά σε (10-3 ~ 10-2)/s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Τάση Ανάπτυξης Ισοθερμικής Σφυρηλάτησης Μήτρας

Δεδομένου ότι η διαδικασία σφυρηλάτησης ισοθερμικής μήτρας ολοκληρώνεται σε μια υδραυλική πρέσα, η σχετική ταχύτητα παραμόρφωσής της δεν είναι μεγάλη και η παραγωγικότητα δεν είναι υψηλή. Είναι δυνατή η χρήση σφυρηλατητών αεροδιαστημικής σε μικρές παρτίδες, με υψηλές απαιτήσεις, ανεξαρτήτως κόστους. Ωστόσο, είναι απαράδεκτο για τόσο αργή ταχύτητα παραμόρφωσης για ανταλλακτικά αυτοκινήτων με μεγάλη κατανάλωση. Η βέλτιστη ταχύτητα ισοθερμικής παραμόρφωσης θα πρέπει να λαμβάνει υπόψη τη μέγιστη ταχύτητα. Το αυξημένο φορτίο μήτρας σε αυτή την ταχύτητα δεν υπερβαίνει το επιτρεπόμενο φορτίο για να διασφαλιστεί η κανονική παραγωγή σφυρηλάτησης. Ο βαθμός παραμόρφωσης θέρμανσης του τυφλού υλικού δεν υπερβαίνει την επιτρεπόμενη τιμή και δεν υπάρχει καμία ενόχληση στη δομή και τις ιδιότητες του τυφλού υλικού. Αλλαγή, χρησιμοποιώντας μια ημιισοθερμική διαδικασία σφυρηλάτησης μήτρας.

Ορισμένες μέγιστες ταχύτητες παραμόρφωσης καθορίζονται στο απλοποιημένο σχήμα και η ταχύτητα παραμόρφωσης μπορεί να αυξηθεί σε μεμονωμένα στάδια χωρίς να βλάψει την απόδοση εργασίας της μήτρας και την ποιότητα των σφυρηλατήσεων της μήτρας και μπορεί επίσης να αυξήσει την παραγωγικότητα της διαδικασίας. Για παράδειγμα, είναι απολύτως δυνατό να επιταχυνθεί όταν το καλούπι δεν είναι ακόμη σε επαφή με το τεμάχιο. Στη μαζική παραγωγή ανταλλακτικών, ορισμένες δευτερεύουσες συνθήκες είναι θολές και η επιδίωξη της ποιότητας, της απόδοσης, του κόστους και της παραγωγικότητας του προϊόντος βρίσκεται σε μια νέα σχετική ισορροπία.

Τεχνολογία ημιισοθερμικής σφυρηλάτησης καλουπιού από κάλυμμα ρουλεμάν από κράμα αλουμινίου

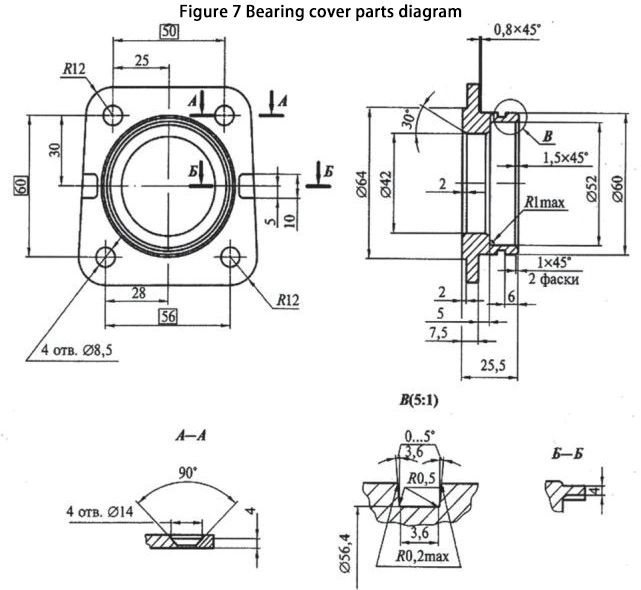

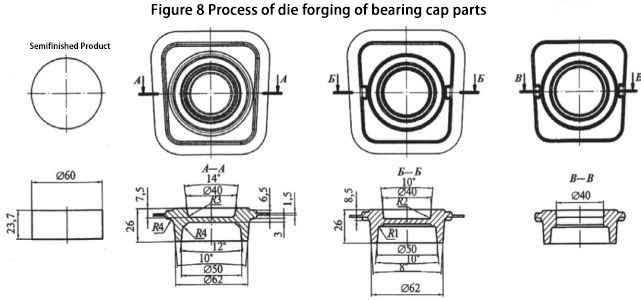

Τα μέρη του καλύμματος ρουλεμάν φαίνονται στο Σχήμα 7. Τοποθετείται στην αντλία καυσίμου υψηλής πίεσης του αυτοκινήτου και αντέχει το στατικό φορτίο από το ρουλεμάν και επίσης εξασφαλίζει την απόδοση στεγανοποίησης της σύνδεσης. Αυτό το εξάρτημα προκάλεσε ατύχημα λόγω διαρροής που προκλήθηκε από τη χρήση χυτών. Η ανάλυση της δομής του εξαρτήματος δείχνει ότι έχει σχετικά πολύπλοκο σχήμα και θα πρέπει να κατασκευαστεί με ημιισοθερμική σφυρηλάτηση μήτρας πολλαπλών βημάτων σε μηχανική πρέσα.

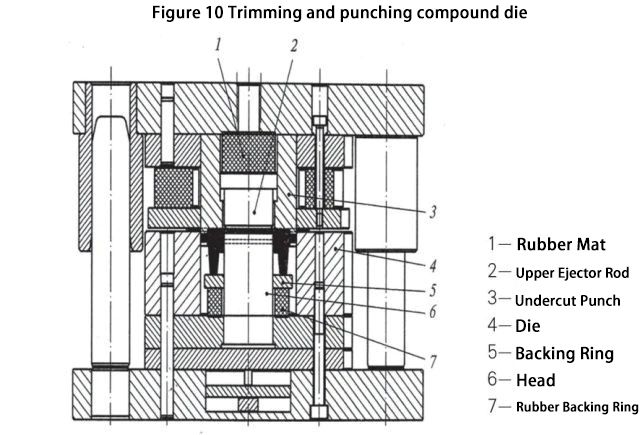

Η διαδικασία παραμόρφωσης του κενού υιοθετεί δύο διαδικασίες. Η διαδικασία σφυρηλάτησης μήτρας του εξαρτήματος χωρίζεται σε τρία στάδια: προ σφυρηλάτηση, τελική σφυρηλάτηση, κοπή και διάτρηση, όπως φαίνεται στο σχήμα 8. Η τοποθέτηση δύο σταθμών σφυρηλάτησης μήτρας σε ένα σετ καλουπιών (Εικ. 9) ελαχιστοποιεί τον χρόνο λειτουργίας μεταξύ των δύο σταθμών και αποφεύγει την επαναλαμβανόμενη θέρμανση. Μια μηχανική ράβδος εκτίναξης και μια αυτόματη κινούμενη δοκός βαδίσματος σφυρηλάτησης διατάσσονται στη μήτρα για να διασφαλιστεί ότι τα σφυρήλατα εκτινάσσονται από τις οπές καλουπιού του πρώτου και του δεύτερου σταθμού και κινούνται με τάξη. Σε κάθε σταθμό σφυρηλάτησης μήτρας έχει ρυθμιστεί ένας μηχανισμός οδηγός στύλου για να διασφαλίζεται η ακρίβεια των σφυρηλατήσεων μήτρας. Το σχήμα 10 δείχνει τη σύνθετη μήτρα για κοπή και διάτρηση μετά την παραμόρφωση του εξαρτήματος.

Στη διαδικασία σφυρηλάτησης καλουπιών, η έμφαση πρέπει να δίνεται στη θέρμανση και τη διατήρηση της θερμότητας της μήτρας. Τα μέρη εργασίας του καλουπιού θερμαίνονται πάντα με αέριο και διατηρούνται στους 250 ℃ ~ 300 ℃. Ο εξοπλισμός σφυρηλάτησης μήτρας δεν χρησιμοποιεί υδραυλική πρέσα, αλλά χρησιμοποιεί την υπάρχουσα πρέσα σφυρηλάτησης θερμής μήτρας 1.000 τόνων της εταιρείας για να σχηματίσει μια ημιαυτόματη ημι-ισοθερμική γραμμή παραγωγής σφυρηλάτησης.

Τεχνολογία ημιισοθερμικής σφυρηλάτησης πτερωτής - τοπική θέρμανση

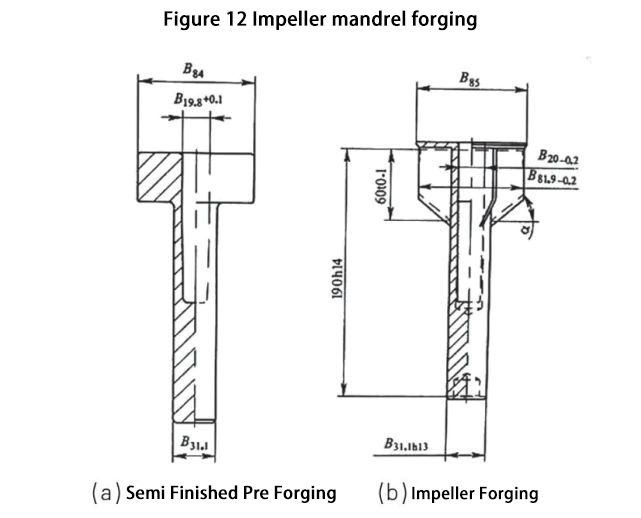

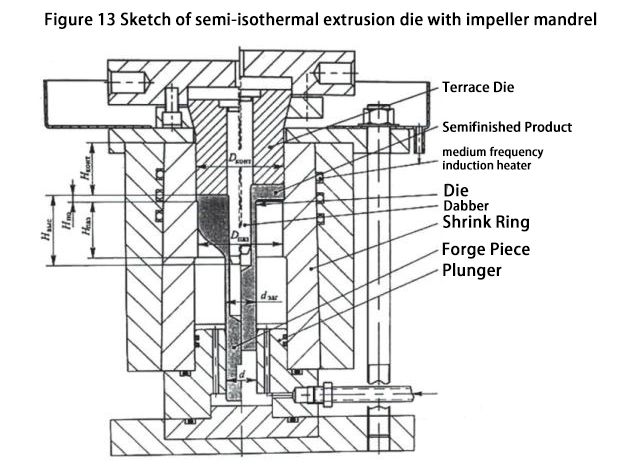

Το Σχήμα 12 δείχνει την προ-σφυρηλάτηση (α) και τη σφυρηλάτηση (β) του άξονα της πτερωτής και το σχήμα 13 δείχνει την ημιισοθερμική μήτρα εξώθησης για το τμήμα με τον άξονα της πτερωτής. Τα σφυρήλατα είναι κατασκευασμένα από εξαιρετικά σκληρό κράμα αλουμινίου 7075 και θερμαίνονται σε t=450 ℃. Δεδομένου ότι το ένα άκρο του άξονα είναι εφοδιασμένο με μια φλάντζα που αποτελείται από λεπίδες, σε αυτή την περίπτωση, προκειμένου να γεμίσουν οι δύσκολα γεμάτες λεπίδες τη γωνία της μήτρας, εγκαθίσταται ένας θερμαντήρας επαγωγής ενδιάμεσης συχνότητας στο τμήμα θετικής εξώθησης του η μήτρα με τη φλάντζα έτσι ώστε Η συνθήκη σχηματισμού του τυφλού λεπίδας να είναι κοντά στην ισοθερμική (t=350 ℃ ~ 450 ℃ ), και ο θερμαντήρας θερμαίνει μόνο το τμήμα της φλάντζας λεπίδας του ακατέργαστου, το οποίο εξοικονομεί τη θέρμανση ολόκληρης της μήτρας, έτσι η λεπίδα στο τμήμα φλάντζας του σφυρηλάτησης αποκτά καλό αποτέλεσμα πλήρωσης.

Στο καλούπι, η ράβδος και το κέντρο της σφυρηλάτησης βρίσκονται στην κεντρική οπή του εμβόλου και η κεντρική οπή του εμβόλου είναι d > dзаг. Ακόμα κι αν η διάμετρος του τεμαχίου φτάσει σε μια θετική ανοχή, εξακολουθεί να υπάρχει ένα κενό με το τοίχωμα της οπής. Ο ολισθητήρας της πρέσας ολοκληρώνει τη διαδρομή εργασίας και η διάτρηση οδηγεί τον άξονα να συμπιεστεί στο βάθος του ημικατεργασμένου τεμαχίου. Τη στιγμή που το άκρο της διάτρησης έρχεται σε επαφή με την ακραία επιφάνεια της φλάντζας του ημικατεργασμένου προϊόντος, σχηματίζεται ένα δακτυλιοειδές κενό μεταξύ του ανοίγματος της μήτρας της θηλυκής μήτρας και του μανδρελιού και το μέταλλο συμπιέζεται μέσα στο δακτυλιοειδές αυλάκι για το σχηματισμό του μανδρελιού. Προκειμένου να διασφαλιστεί η σταθερότητα του προαναφερθέντος άξονα κατά τη διαδικασία εξώθησης, θα πρέπει να σχεδιαστεί μια αντίστοιχη βαθιά προδιαμορφωμένη οπή Hg (κενό βάθος οπής προ-σφυρηλάτησης) <Lk (κενό βάθος τελικής οπής σφυρηλάτησης) για το τυφλό σφυρηλάτησης μήτρας . Η πτώση μεταξύ της διαμέτρου DКОНТ (εξωτερική διάμετρος διάτρησης) και Dпаз (εξωτερική διάμετρος κοίλου καλουπιού) εξασφαλίζει καλή πλήρωση της αυλάκωσης της κοίλης μήτρας, που είναι ακριβώς το μήκος που απαιτείται για τη θετική εξώθηση που σχηματίζεται από την επαφή μεταξύ του τυφλού μετάλλου και την πλευρική επιφάνεια του αυλακιού του κοίλου καλουπιού. ο Η επιτρεπόμενη ανοχή πάχους Hh επιτυγχάνεται τη στιγμή που τερματίζεται η διαδρομή του ολισθητήρα της πρέσας και η κίνηση της διάτρησης, η οποία δεν είναι μεγαλύτερη από 0,1d της εσωτερικής διαμέτρου της διάτρησης. Όταν η διάτρηση επιστρέψει στην αρχική της θέση (πάνω), το σύστημα λίπανσης ψεκάζει λιπαντικό και ψυκτικό υγρό κοιλότητας. Το υδραυλικό λάδι εισέρχεται στην κοιλότητα για να εκτοξεύσει τη σφυρηλάτηση και η επιφάνεια του νεύρου πρέπει να αφαιρεθεί προσεκτικά από τη μήτρα για να αποφευχθεί η παραμόρφωση της εκτόξευσης. Το λιπαντικό-ψυκτικό που ξεπλένεται από τη μήτρα αποστραγγίζεται από το αυλάκι 9, αφήνοντας μόνο ένα λεπτό στρώμα λιπαντικού στην επιφάνεια της κοιλότητας της μήτρας. Περαιτέρω κατεργασία και δυναμική ζυγοστάθμιση γίνονται αφού ληφθούν τα σφυρήλατα.