Technologie superplastique approximative

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ à 820 ℃, la résistance à la déformation double presque. La force de déformation superplastique de l'alliage de titane n'est que d'environ 1/30 ~ 1/10 du laminage ordinaire. Les alliages de titane sont largement utilisés dans de nombreux domaines industriels, notamment l'aérospatiale, l'automobile et la biomédecine. Comme nous le savons tous, de nombreux alliages de titane ont une faible plasticité et une structure inégale à l'état d'approvisionnement. Par conséquent, il est d'une importance pratique urgente d'obtenir des pièces complexes bon marché, de haute qualité à partir de ces matériaux. L'un des moyens efficaces de résoudre ce problème consiste à utiliser la technologie superplastique. Malheureusement, la production de grains ultrafins dans divers alliages est difficile et coûteuse.

Superplasticité à gros grains

OIВyly а, Р.L.Вlekvell (Strаthсlyde, Glasgow University of Strath Clyde, UK), Р.А.Васин (School of Mechanical Engineering, State University of Mali, Russia), MKSаrаndzhi (Indian Technology School of Education and Research) ont collaboré sur l'étude de la superplasticité à gros grains. L'un des principaux avantages du pressage superplastique est que le matériau peut atteindre de très grandes déformations. Cependant, de nombreux processus ne nécessitent pas de déformation de 100% à 200%. Généralement, le taux de forgeage du métal atteint 5, c'est-à-dire que la déformation atteint 75%. L'optimum n'est pas toujours requis pour assurer la grande facilité d'entretien des pièces. De plus, la microstructure lamellaire grossière a une meilleure stabilité contre la propagation des fissures de fatigue. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Forgeage superplastique à grains grossiers simulation de processus de formation de roue automobile en alliage de titane, comme le montre la figure 14, pour plus de simplicité, toutes les simulations de processus utilisent isotherme (T = 900℃), la surface de contact a le même coefficient de frottement de 0,5 et l'hypothèse d'utilisation d'un lubrifiant à base de verre. Étapes de formage superplastique à gros grains pour moyeux de roues automobiles haut de gamme.

Résultats de déformation des ébauches à gros grains pour les jantes TC4

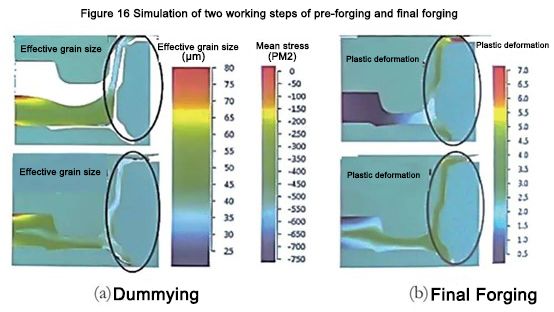

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500 %. La simulation du sujet peut montrer que dans toutes les zones de déformation sévère du forgeage, la contrainte moyenne du forgeage est négative (sous condition de compression hydrostatique), c'est-à-dire que la source de fissure ou les pores sont éliminés, et la performance est extrêmement haut.

Superplasticité à basse température

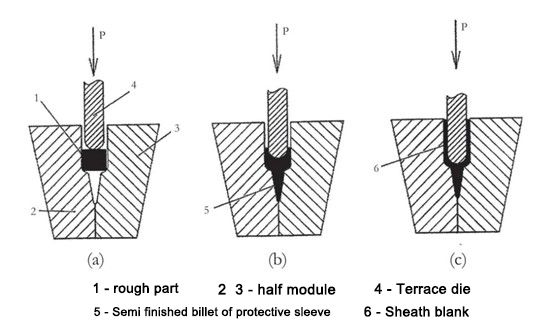

Les ventilateurs des moteurs d'avions modernes et les aubes de compresseur sont en partie en fibre de carbone. En raison du poids réduit à condition d'assurer la résistance structurelle et la fiabilité, il est très compétitif avec les lames en alliage de titane. Cependant, la plus grande faiblesse des lames en fibre de carbone est que la résistance aux chocs est trop faible. En cours d'utilisation, le bord d'attaque est touché par le sable, le gravier et les oiseaux, ce qui provoquera des accidents majeurs d'accidents d'avion et de décès. Pour résoudre cet épineux problème, le bord d'attaque de la pale est recouvert d'un capot de protection en alliage de titane à haute résistance au moyen de pièces de fixation ou de colle. Mais la fabrication de soufflets en alliage de titane est un sujet très complexe car les soufflets ont des sections différentes, parmi lesquelles des parois minces et des sections de bord d'attaque renforcées et lourdes. De plus, la gaine présente des formes spatiales complexes, notamment des formes courbes dans le sens horizontal et des courbures dans le plan vertical.

L'American Nonferrous Gas Turbine Corporation (Chromalloy Gas Turbine Corporation USА) a conçu et utilisé l'ébauche tridimensionnelle en alliage de titane Ti-6Аl-4V pour fabriquer la gaine. L'ébauche est fraisée pour créer une poche interne en forme de V. Les flancs sont ensuite extrudés dans une filière avant usinage final. La température d'extrusion est de 850 ~ 900 ℃, et le gaz de surface est saturé sans gaz protecteur. L'épaisseur de paroi de la pièce n'est que de 0,2 à 0,5 mm et sa fabrication nécessite un usinage très difficile. Le 27 novembre 2018, la « 2018 (11th) International Automotive Technology Annual Conference and 'Automotive Technology Innovation Award Ceremony » s'est tenue en grande pompe à Shanghai. La conférence annuelle internationale sur les technologies automobiles 2018 (11e) se concentre sur les véhicules à énergies nouvelles, la gestion de l'énergie, la conduite autonome, les réseaux intelligents et les points chauds légers et autres de l'industrie, dans le but d'effectuer des échanges techniques professionnels et de créer une plate-forme de partage de technologies de pointe. La cérémonie de remise des prix "Automotive Technology Innovation Award" vise à récompenser les créateurs et les promoteurs de technologies de pointe dans l'industrie automobile et des pièces détachées. Des experts en discours, des équipementiers automobiles et des fournisseurs de pièces automobiles nationaux et étrangers, des représentants d'instituts de recherche universitaires, des représentants d'associations et d'agences gouvernementales et des représentants des médias ont mené des échanges professionnels et techniques approfondis avec plus de 400 invités et ont attendu avec impatience un meilleur avenir pour les voyages.

Le cintrage doit être effectué après la coextrusion (Figure 18).

Étapes du processus à différentes étapes de l'extrusion composée Afin de vérifier la faisabilité du procédé d'extrusion composite proposé, une méthode de simulation numérique a été utilisée. Le processus de simulation a été établi à l'aide du logiciel Deform 3D, et le modèle a été établi en utilisant les hypothèses de base :

- le flan d'origine est découpé en 98000 éléments finis ;

- le moule en corps rigide ;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- L'anisotropie voire la recristallisation de l'ébauche n'est pas prise en compte lors du formage.

Figure 18 Croquis des étapes de pliage

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

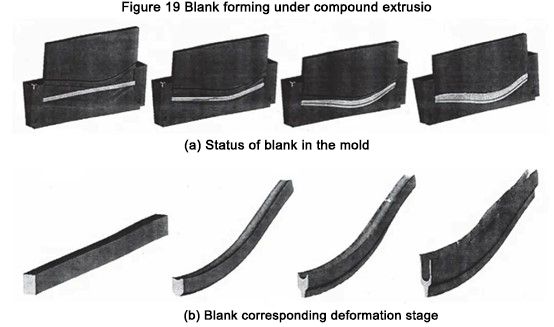

La figure 19 montre l'état de l'ébauche lorsqu'elle est déformée dans le moule et les images de mise en scène correspondantes.

Figure 19 Formage de l'ébauche sous extrusion composéen

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

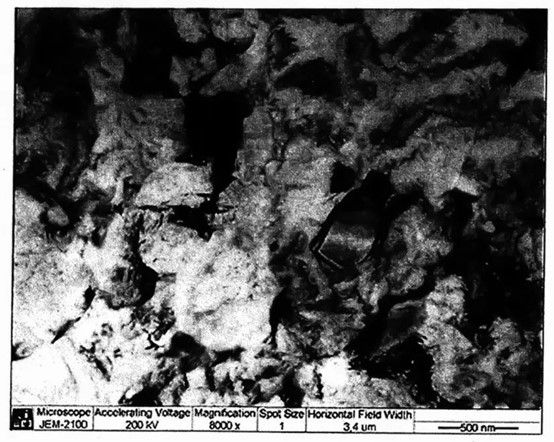

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Figure 20 Microstructure de l'ébauche

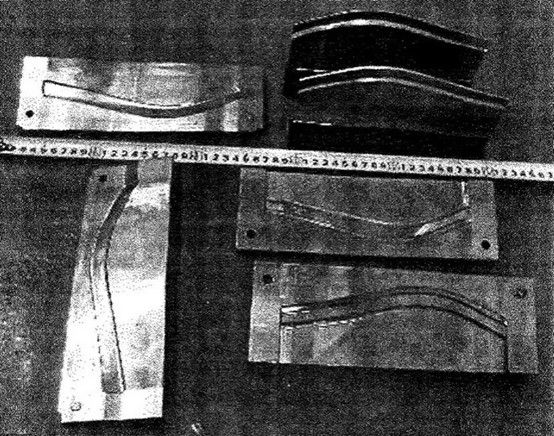

La température proposée de l'alliage de titane est de 650 ~ 950 ℃, et le processus de traitement sous pression adopte le revêtement d'étiquette de matériau suivant : appliquez le lubrifiant pour verre FR-6 sur l'ébauche d'origine 1. Ces revêtements protègent contre l'oxydation et la saturation en gaz et permettent même d'obtenir les propriétés mécaniques prévues de l'usinage sous argon. Par conséquent, il est recommandé d'appliquer un revêtement comme matériau lubrifiant dans le processus d'extrusion où l'ébauche est en contact avec la matrice. La forme de la gaine présente des courbes dans le plan horizontal et des coudes dans le plan vertical, et doit être redressée dans les plans correspondants avant l'extrusion. Sous la condition d'un plan horizontal donné, l'ébauche est posée dans les deux moitiés de la filière pour l'extrusion. Fermez les moitiés de matrice pour donner à l'ébauche la forme souhaitée et utilisez un poinçon en forme de U pour l'extrusion avant et arrière. Ensuite, changez de moule pour réaliser l'étape de cintrage avec un poinçon en forme de V. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. Après extrusion composée, les pièces forgées répondent aux exigences du dessin. Il n'y a pas de défauts d'apparence de pliage et de sandwich. Au cours de la simulation, aucune déformation de paroi n'a été observée. La pièce usinée est représentée sur la figure 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.