טכנולוגיית Superplastic משוערת

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ ל-820 ℃, ההתנגדות לדפורמציה כמעט מוכפלת. כוח העיוות הסופר-פלסטי של סגסוגת טיטניום הוא רק כ-1/30 ~ 1/10 מהגלגול הרגיל. סגסוגות טיטניום נמצאות בשימוש נרחב בתחומים תעשייתיים רבים, כולל תעופה וחלל, רכב וביו-רפואה. כפי שכולנו יודעים, לסגסוגות טיטניום רבות יש פלסטיות נמוכה ומבנה לא אחיד במצב האספקה. לכן, ישנה משמעות מעשית דחופה להשיג חלקים זולים, איכותיים ומורכבים מחומרים אלו. אחת הדרכים היעילות לפתור בעיה זו היא שימוש בטכנולוגיה סופר-פלסטיקית. למרבה הצער, ייצור גרגירים עדינים במיוחד בסגסוגות שונות הוא קשה ויקר.

סופר פלסטיות עם גרגיר גס

OIВyly а, Р.L.Вlekvell (Strаthсlyde, Glasgow University of Strath Clyde, בריטניה), Р.А.Васин (בית הספר להנדסת מכונות, אוניברסיטת מדינת מאלי, רוסיה), MKSаrаndzhi (בית הספר הטכנולוגי ההודי לחינוך ומחקר) שיתפו פעולה על חקר העל פלסטיות של גרגיר גס. אחד היתרונות העיקריים של יצירת עיתונות סופר-פלסטית הוא שהחומר יכול להשיג עיוותים גדולים מאוד. עם זאת, תהליכים רבים אינם דורשים דפורמציה של 100% עד 200%. בדרך כלל, יחס חישול המתכת מגיע ל-5, כלומר העיוות מגיע ל-75%. אופטימום לא תמיד נדרש על מנת להבטיח את יכולת השירות הגבוהה של חלקים. יתר על כן, למיקרו המבנה הגס הלמלרי יש יציבות טובה יותר נגד התפשטות סדקי עייפות. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. סימולציית תהליך יצירת גלגלי רכב מסגסוגת טיטניום סופר-פלסטית גרגרת גס, כפי שמוצג באיור 14, למען הפשטות, כל הדמיות התהליך משתמשות באיזוטרמיות (T=900℃), למשטח המגע יש אותו מקדם חיכוך של 0.5, וההנחה של שימוש בחומר סיכה מזכוכית. שלבי יצירת סופר-פלסטיק בעלי גרגיר גס עבור רכזות גלגלים מתקדמים לרכב.

תוצאות דפורמציה של ריקים בעלי גרגיר גס עבור חישוקי TC4

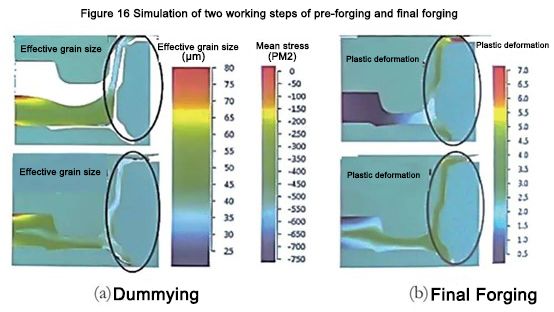

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500%. הדמיית הנושא יכולה להראות שבכל אזורי העיוות החמור של הפרזול, הלחץ הממוצע של הפרזול הוא שלילי (בתנאי של דחיסה הידרוסטטית), כלומר, מקור הסדק או הנקבוביות מתבטלים, והביצועים מאוד גָבוֹהַ.

סופרפלסטיות בטמפרטורה נמוכה

מאווררי מנועי מטוסים מודרניים ולהבי מדחס עשויים בחלקם מסיבי פחמן. בשל המשקל המופחת בתנאי של הבטחת חוזק ואמינות מבני, הוא תחרותי מאוד עם להבי סגסוגת טיטניום. עם זאת, החולשה הגדולה ביותר של להבי סיבי פחמן היא שקשיחות ההשפעה נמוכה מדי. בתהליך השימוש, הקצה המוביל נפגע מחול, חצץ וציפורים, שיגרמו לתאונות גדולות של תאונות מטוסים ומוות. כדי לפתור בעיה קוצנית זו, הקצה המוביל של הלהב מכוסה בכיסוי מגן מסגסוגת טיטניום בעל חוזק גבוה באמצעות תיקון חלקים או דבק. אבל ייצור מגפיים מסגסוגת טיטניום הוא נושא מורכב מאוד מכיוון שלמגפיים יש חתכים שונים, כולל קירות דקים וחתכי קצה מובילים מחוזקים וכבדים. בנוסף, לנדן צורות מרחביות מורכבות, כולל צורות מעוקלות בכיוון האופקי ועקמומיות מישור אנכי.

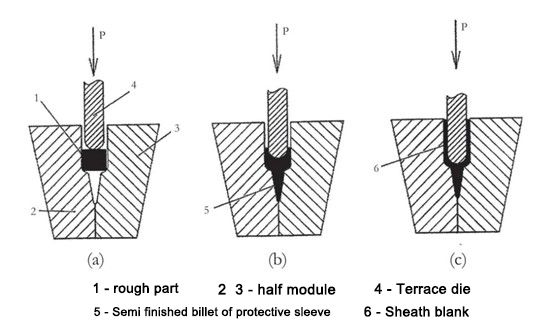

תאגיד טורבינות הגז הבלתי-ברזליות האמריקאי (Chromаlloy Gаs Turbine Corporation USА) עיצב והשתמש בסגסוגת הטיטניום התלת מימדית Ti-6Аl-4V לייצור הנדן. הריק נטחן ליצירת כיס פנימי בצורת V. לאחר מכן, הדפנות מחולצות בתבנית לפני העיבוד הסופי. טמפרטורת האקסטרוזיה היא 850 ~ 900 ℃, והגז פני השטח רווי ללא גז מגן. עובי הדופן של החלק הוא רק 0.2 עד 0.5 מ"מ, וייצורו דורש עיבוד קשה מאוד. ב-27 בנובמבר 2018, "הכנס השנתי הבינלאומי לטכנולוגיית רכב 2018 (ה-11) וטקס פרס פרס החדשנות בטכנולוגיה של רכב" התקיים בשנחאי. הכנס השנתי הבינלאומי לטכנולוגיית רכב לשנת 2018 (11) מתמקד ברכבי אנרגיה חדשים, ניהול אנרגיה, נהיגה אוטונומית, רשתות אינטליגנטיות ונקודות חמות בתעשייה קלת משקל ואחרות, במטרה לבצע חילופים טכניים מקצועיים ולבנות פלטפורמת שיתוף טכנולוגית מתקדמת. טקס הענקת פרסי "פרס חדשנות טכנולוגית רכב" נועד להכיר ביוצרים ומקדמים של טכנולוגיות מתקדמות בתעשיית הרכב והחלפים. מומחי דיבור, יצרני ציוד מקורי וספקי חלקי רכב מקומיים וזרים, נציגי מכוני מחקר אוניברסיטאי, נציגי עמותות וסוכנויות ממשלתיות ונציגי תקשורת ערכו חילופי דברים מקצועיים וטכניים מעמיקים עם יותר מ-400 אורחים, וביחד ציפו לאירוע טוב יותר. עתיד לנסיעות.

כיפוף צריך להיעשות לאחר coextrusion (איור 18).

שלבי תהליך בשלבים שונים של שחול מורכב על מנת לאמת את היתכנותו של תהליך השחול המרוכב המוצע, נעשה שימוש בשיטת סימולציה דיגיטלית. תהליך הסימולציה הוקם באמצעות תוכנת Deform 3D, והמודל הוקם באמצעות הנחות היסוד:

- הריק המקורי מחולק ל-98000 אלמנטים סופיים;

- התבנית כגוף קשיח;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- האניזוטרופיה או אפילו התגבשות מחדש של הריק אינם נחשבים במהלך תהליך היווצרות.

איור 18 סקיצה של שלבי כיפוף

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

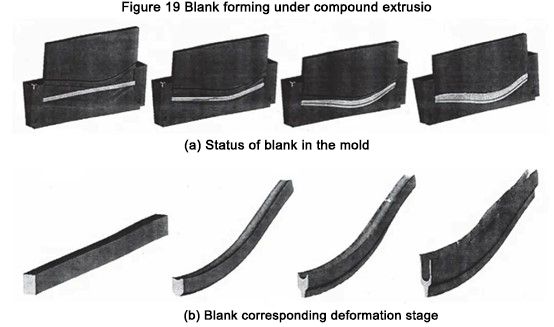

איור 19 מציג את מצב הריק כשהוא מעוות בתבנית ואת התמונות המתאימות ליצירת שלב.

איור 19 נוצר ריק תחת שחול מורכבn

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

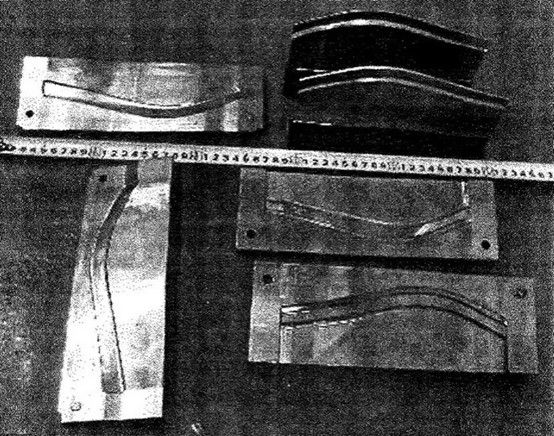

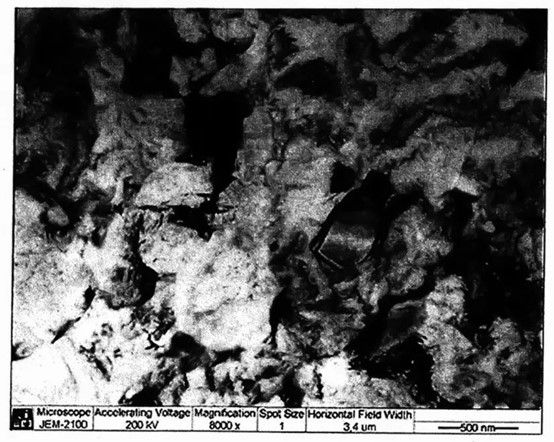

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

איור 20 מבנה מיקרו של הריק

הטמפרטורה המוצעת של סגסוגת טיטניום היא 650 ~ 950 ℃, ותהליך עיבוד הלחץ מאמץ את ציפוי תווית החומר הבא: יש למרוח חומר סיכה זכוכית FR-6 על הריק המקורי 1. ציפויים אלו מגנים מפני חמצון ורווית גזים ואף משיגים את התכונות המכניות המיועדות של עיבוד שבבי בארגון. לכן, מומלץ ליישם ציפוי כחומר סיכה בתהליך האקסטרוזיה שבו הריק נמצא במגע עם התבנית. לצורת הנדן יש עיקולים במישור האופקי וכיפופים במישור האנכי, ויש ליישרה במישורים המתאימים לפני האקסטרוזיה. בתנאי של מישור אופקי נתון, הריק מונח בשני חצאי התבנית לצורך שחול. סגרו את חצאי הקוביות כדי לעצב את הריק לצורה הרצויה והשתמשו באגרוף בצורת U לשיחול קדימה ואחורה. לאחר מכן, שנה את התבנית כדי לממש את שלב הכיפוף עם אגרוף בצורת V. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. לאחר שחול מורכב, הפרזולים עומדים בדרישות השרטוט. אין פגמי קיפול וכריך במראה. במהלך הסימולציה לא נצפה עיוות קיר. החלק המעובד מוצג באיור 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.