Ungefähre superplastische Technologie

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ bis 820 ℃, der Verformungswiderstand verdoppelt sich nahezu. Die superplastische Verformungskraft einer Titanlegierung beträgt nur etwa 1/30 bis 1/10 des normalen Walzens. Titanlegierungen werden in vielen Industriebereichen häufig eingesetzt, darunter in der Luft- und Raumfahrt, im Automobilbau und in der Biomedizin. Wie wir alle wissen, weisen viele Titanlegierungen im Lieferzustand eine geringe Plastizität und eine ungleichmäßige Struktur auf. Daher ist es von dringender praktischer Bedeutung, aus diesen Materialien kostengünstige, qualitativ hochwertige und komplexe Teile zu gewinnen. Eine der effektivsten Möglichkeiten, dieses Problem zu lösen, ist der Einsatz der superplastischen Technologie. Leider ist die Herstellung ultrafeiner Körner in verschiedenen Legierungen schwierig und teuer.

Grobkörnige Superplastizität

OIВyly а, Р.L.Вlekvell (Strаthсlyde, Glasgow University of Strath Clyde, UK), Р.А.Васин (School of Mechanical Engineering, State University of Mali, Russland), MKSаrаndzhi (Indian Technology School of Education and Research) arbeiteten zusammen zur Untersuchung der grobkörnigen Superplastizität. Einer der Hauptvorteile des superplastischen Pressformens besteht darin, dass das Material sehr große Verformungen erreichen kann. Viele Prozesse erfordern jedoch keine Verformung von 100 % bis 200 %. Im Allgemeinen erreicht das Metallschmiedeverhältnis 5, d. h. die Verformung erreicht 75 %. Um eine hohe Gebrauchstauglichkeit der Teile zu gewährleisten, ist nicht immer ein Optimum erforderlich. Darüber hinaus weist die grobe lamellare Mikrostruktur eine bessere Stabilität gegen die Ausbreitung von Ermüdungsrissen auf. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Grobkörnige superplastische Schmiedeprozesssimulation für Autoräder aus Titanlegierung, wie in Abbildung 14 dargestellt. Der Einfachheit halber verwenden alle Prozesssimulationen isotherme Prozesse (T = 900).℃), die Kontaktfläche hat den gleichen Reibungskoeffizienten von 0,5 und es wird davon ausgegangen, dass Glasschmiermittel verwendet wird. Grobkörnige superplastische Umformschritte für hochwertige Automobilradnaben.

Verformungsergebnisse grobkörniger Rohlinge für TC4-Felgen

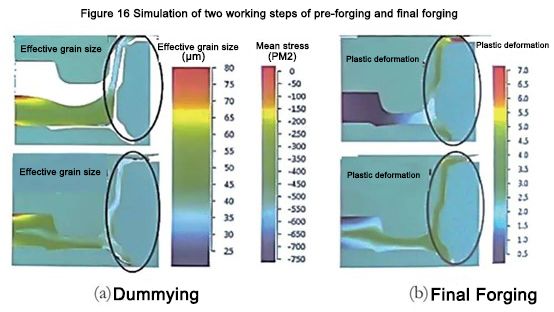

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500 %. Die vorliegende Simulation kann zeigen, dass in allen Bereichen des Schmiedestücks mit starker Verformung die durchschnittliche Spannung des Schmiedestücks negativ ist (unter der Bedingung hydrostatischer Kompression), d. h. die Rissquelle oder Poren werden beseitigt und die Leistung ist extrem hoch.

Tieftemperatur-Superplastizität

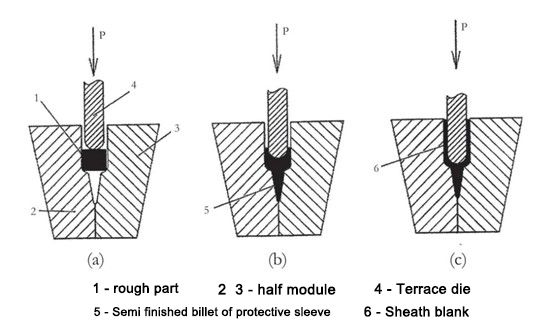

Moderne Flugzeugtriebwerkslüfter und Kompressorschaufeln bestehen teilweise aus Kohlefaser. Aufgrund des reduzierten Gewichts unter der Bedingung, dass strukturelle Festigkeit und Zuverlässigkeit gewährleistet sind, ist es im Vergleich zu Klingen aus Titanlegierung äußerst konkurrenzfähig. Die größte Schwäche von Kohlefaserblättern besteht jedoch darin, dass die Schlagzähigkeit zu gering ist. Während des Gebrauchs wird die Vorderkante von Sand, Kies und Vögeln getroffen, was zu schweren Flugzeugabstürzen und Todesfällen führen kann. Um dieses heikle Problem zu lösen, wird die Vorderkante der Klinge mittels Befestigungsteilen oder Kleber mit einer hochfesten Schutzhülle aus Titanlegierung abgedeckt. Die Herstellung von Manschetten aus Titanlegierung ist jedoch ein sehr komplexes Thema, da die Manschetten unterschiedliche Querschnitte haben, darunter dünne Wände und verstärkte, schwere Vorderkantenquerschnitte. Darüber hinaus weist die Hülle komplexe räumliche Formen auf, einschließlich gekrümmter Formen in horizontaler Richtung und Krümmungen in der vertikalen Ebene.

Die American Nonferrous Gas Turbine Corporation (Chromalloy Gas Turbine Corporation USА) hat den dreidimensionalen Rohling aus der Titanlegierung Ti-6Аl-4V entwickelt und zur Herstellung der Hülle verwendet. Der Rohling wird gefräst, um eine innere V-förmige Tasche zu erzeugen. Anschließend werden die Seitenwände vor der Endbearbeitung in einer Matrize extrudiert. Die Extrusionstemperatur beträgt 850 ~ 900 ℃, und das Oberflächengas ist ohne Schutzgas gesättigt. Die Wandstärke des Teils beträgt nur 0,2 bis 0,5 mm und seine Herstellung erfordert eine sehr schwierige Bearbeitung. Am 27. November 2018 fand in Shanghai die „2018 (11.) International Automotive Technology Annual Conference und die Preisverleihung des Automotive Technology Innovation Award“ im großen Stil statt. Die (11.) Internationale Automobiltechnologie-Jahreskonferenz 2018 konzentriert sich auf Fahrzeuge mit neuer Energie, Energiemanagement, autonomes Fahren, intelligente Vernetzung sowie Leichtbau- und andere Branchen-Hotspots mit dem Ziel, einen professionellen technischen Austausch durchzuführen und eine hochmoderne Technologie-Sharing-Plattform aufzubauen. Ziel der Preisverleihung des „Automotive Technology Innovation Award“ ist es, die Schöpfer und Förderer fortschrittlicher Technologien in der Automobil- und Teileindustrie zu würdigen. Redner, in- und ausländische Automobilhersteller und Autoteilezulieferer, Vertreter universitärer Forschungsinstitute, Vertreter von Verbänden und Behörden sowie Medienvertreter tauschten sich mit den über 400 Gästen intensiv fachlich und technisch aus und freuten sich gemeinsam auf ein besseres Zukunft für das Reisen.

Das Biegen sollte nach der Koextrusion erfolgen (Abbildung 18).

Prozessschritte in verschiedenen Phasen der Compound-Extrusion Um die Machbarkeit des vorgeschlagenen Verbundextrusionsverfahrens zu überprüfen, wurde eine digitale Simulationsmethode verwendet. Der Simulationsprozess wurde mit der Software Deform 3D erstellt und das Modell unter Verwendung der Grundannahmen erstellt:

- der ursprüngliche Rohling ist in 98000 finite Elemente unterteilt;

– die Form als starrer Körper;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- Die Anisotropie oder gar Rekristallisation des Rohlings wird beim Umformprozess nicht berücksichtigt.

Abbildung 18 Skizze der Biegeschritte

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

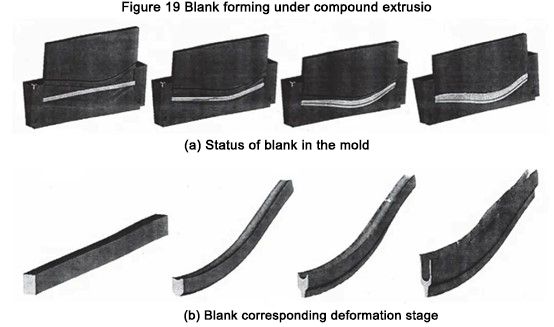

Abbildung 19 zeigt den Zustand des Rohlings, wenn er in der Form verformt wird, und die entsprechenden Stufenbilder.

Abbildung 19 Rohlingsformung unter Verbundextrusionn

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

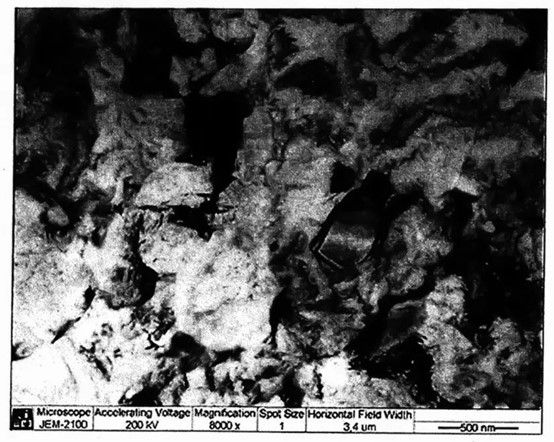

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Abbildung 20 Mikrostruktur des Rohlings

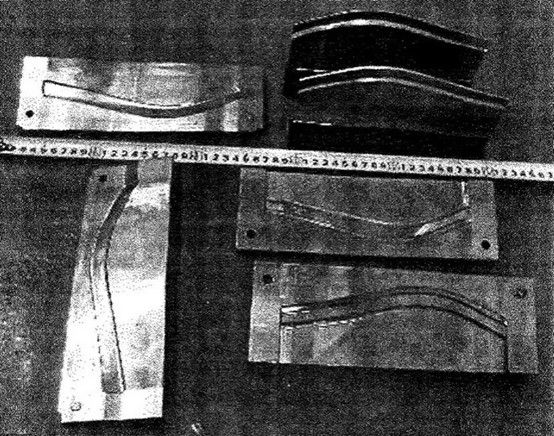

Die vorgeschlagene Temperatur der Titanlegierung beträgt 650 bis 950 °C ℃, und der Druckverarbeitungsprozess übernimmt die folgende Materialetikettenbeschichtung: Tragen Sie FR-6-Glasschmiermittel auf den Originalrohling 1 auf. Diese Beschichtungen schützen vor Oxidation und Gassättigung und erreichen sogar die beabsichtigten mechanischen Eigenschaften der Bearbeitung in Argon. Daher wird empfohlen, im Extrusionsprozess dort, wo der Rohling mit der Matrize in Kontakt ist, eine Beschichtung als Gleitmittel aufzutragen. Die Form der Hülle hat Kurven in der horizontalen Ebene und Biegungen in der vertikalen Ebene und muss vor der Extrusion in den entsprechenden Ebenen begradigt werden. Unter der Bedingung einer vorgegebenen horizontalen Ebene wird der Rohling zum Extrudieren in die beiden Hälften der Matrize gelegt. Schließen Sie die Matrizenhälften, um den Rohling in die gewünschte Form zu bringen, und verwenden Sie einen U-förmigen Stempel zum Vorwärts- und Rückwärtsextrudieren. Wechseln Sie dann die Form, um den Biegeschritt mit einem V-förmigen Stempel durchzuführen. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. Nach der Verbundextrusion erfüllen die Schmiedeteile die Zeichnungsanforderungen. Es sind optisch keine Falt- und Sandwichmängel zu erkennen. Während der Simulation wurde keine Wandverzerrung beobachtet. Das bearbeitete Teil ist in Abbildung 22 dargestellt. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.