Derzeit umfassen die fortschrittlichsten Technologien in der Schmiedeindustrie weltweit hauptsächlich die Plattenschmiedetechnologie und das halbisotherme Schmieden Technologie und ungefähre superplastische Technologie. Diese neuen Technologien werden entwickelt, um den Anforderungen der heutigen industriellen Entwicklung gerecht zu werden. Ihre herausragenden Vorteile sind mehr Energieeinsparung, Verbrauchsreduzierung und Umweltschutz. Kostengünstig, daher ist die Entwicklungsgeschwindigkeit nicht zu unterschätzen. Als nächstes werden wir die Entwicklung dieser neuen Technologien mit Ihnen teilen, um den Effekt der Punktegewinnung zu erzielen.

Die Anforderungen der Luft- und Raumfahrtindustrie an hochwertige Teile und deren Einsatz steigen von Jahr zu Jahr. Mit modernster Plattenschmiedetechnik lassen sich mit einem neuen Verfahren dornförmige Teile mit sphärischen Flanschen konstruieren (Bild 3). In anderen Industriebereichen wie Automobilen, Robotern, Werkzeugen und Instrumenten, Instrumentenindustrie usw. können dornartige Teile mit sphärischen Flanschen als die wichtigsten sphärischen Scharnierwellen angesehen werden, und sogar die äußeren Planetenräder von Autos können aus Blech hergestellt werden Schmieden.

Plattenschmiedetechnologie

Technische Vorteile

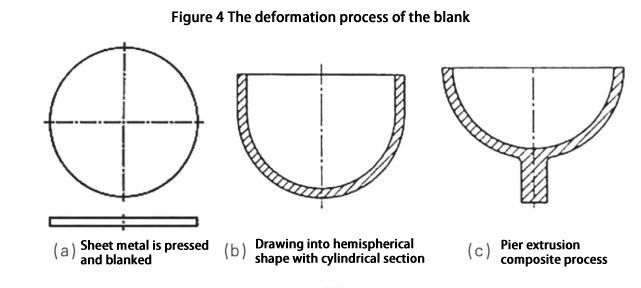

Bei der sogenannten Plattenschmiedetechnologie handelt es sich, wie der Name schon sagt, um die Schmiedeverformung der Platte zu einem Präzisionsschmiedestück, wie in Abbildung 1 dargestellt. Der frühere Forscher dieser Technologie war Professor Wang Zhigang von der Gifu-Universität in Japan. Er wies darauf hin, dass die Hauptvorteile des Blechschmiedens folgende sind:

(1) Die optimale Technologie zur Energieeinsparung und Verbrauchsreduzierung kann die Kosten im Durchschnitt um 45 % senken, Material um 15 % einsparen und die Produktionseffizienz um 30 % verbessern.

(2) Mit der Plattenschmiedetechnologie können Teile mit der gleichen Präzision geformt werden wie durch maschinelle Bearbeitung.

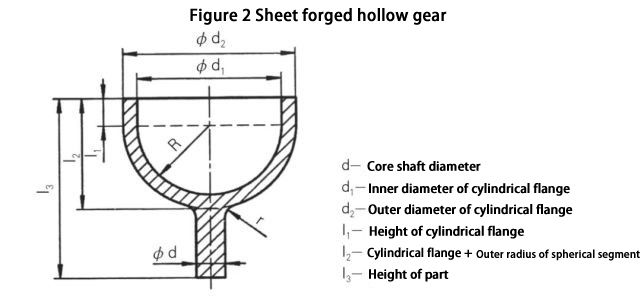

(3) Komplexe Teile wie Zahnräder, äußere Planetenräder und Naben können geformt werden. Im Hinblick auf eine Gewichtsreduzierung können Hohlräder mithilfe der Plattenschmiedetechnik problemlos hergestellt werden, wie in Abbildung 2 dargestellt.

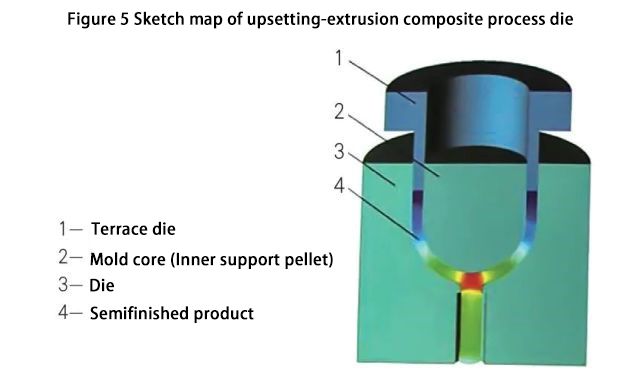

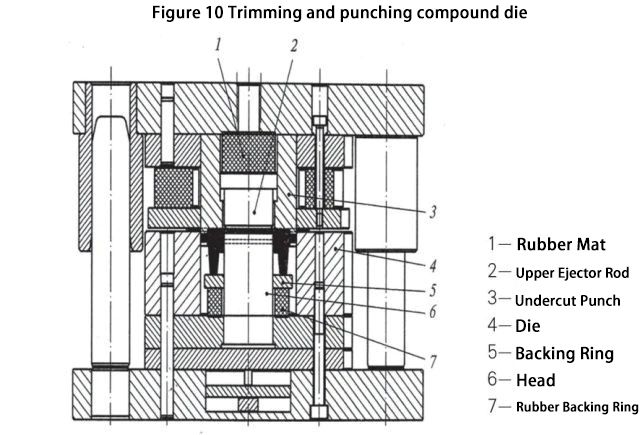

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Mit dieser Prozesstechnologie wurde eine 45#-Stahlplatte mit einer Dicke von 2,5 mm geschmiedet. Nach dem Schmieden ergab die Inspektion, dass die Arbeitsoberflächenrauheit des Gesenks 7–9, die Oberflächenrauheit der Schmiedestücke 8–9 und die Durchmessergenauigkeit 3–5 betrug. Die tatsächlichen Objekte finden Sie in Abbildung 6.

Halbisotherme Schmiedetechnologie

Beim isothermen Gesenkschmieden werden Rohling und Gesenk durch Gesenkschmieden bei nahezu konstanter Temperatur geformt. Um die Bedingungen der Umformung bei konstanter Temperatur zu gewährleisten, muss das Gesenk auch auf die gleiche Temperatur wie der Rohling erhitzt und warm gehalten werden, daher spricht man vom isothermen Gesenkschmieden; Verformungsrate beim isothermen Gesenkschmieden Im Allgemeinen in (10-3 ~ 10-2)/s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Entwicklungstrend des isothermen Gesenkschmiedens

Da der isotherme Gesenkschmiedeprozess auf einer hydraulischen Presse durchgeführt wird, ist die relative Verformungsgeschwindigkeit nicht groß und die Produktivität nicht hoch. Es ist möglich, dass Schmiedeteile für die Luft- und Raumfahrt unabhängig von den Kosten in kleinen Chargen mit hohen Anforderungen verwendet werden. Eine derart langsame Verformungsgeschwindigkeit ist jedoch für Automobilteile mit hohem Verbrauch nicht akzeptabel. Die optimale isotherme Verformungsgeschwindigkeit sollte die maximale Geschwindigkeit berücksichtigen. Die erhöhte Gesenklast bei dieser Geschwindigkeit überschreitet nicht die zulässige Last, um eine normale Schmiedeproduktion sicherzustellen. Der Grad der Wärmeverformung des Rohlings überschreitet nicht den zulässigen Wert und es treten keine Beschwerden in der Struktur und den Eigenschaften des Rohlingmaterials auf. Änderung durch halbisothermes Gesenkschmiedeverfahren.

Im vereinfachten Schema werden einige maximale Verformungsgeschwindigkeiten ermittelt, wobei die Verformungsgeschwindigkeit in einzelnen Stufen erhöht werden kann, ohne die Arbeitsleistung des Gesenks und die Qualität der Gesenkschmiedestücke zu beeinträchtigen, und auch die Produktivität des Prozesses steigern kann. Beispielsweise ist eine Beschleunigung durchaus möglich, wenn die Form noch keinen Kontakt mit dem Rohling hat. Bei der Massenproduktion von Teilen verschwimmen einige Nebenbedingungen und das Streben nach Produktqualität, Leistung, Kosten und Produktivität befindet sich in einem neuen relativen Gleichgewicht.

Halbisotherme Gesenkschmiedetechnologie des Lagerdeckels aus Aluminiumlegierung

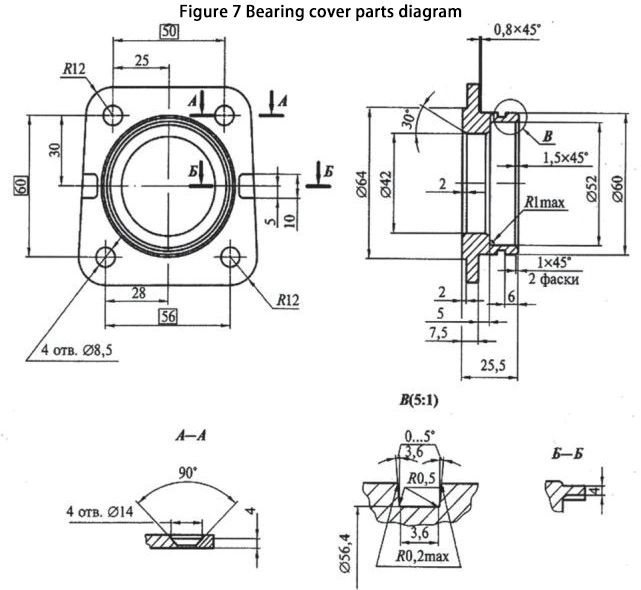

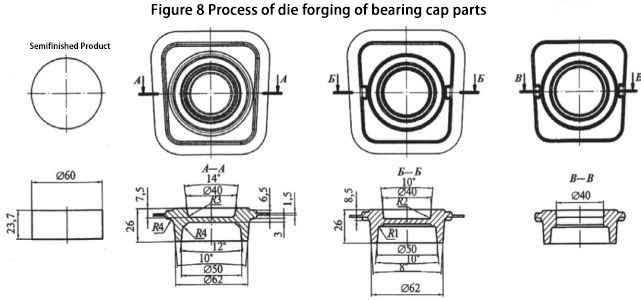

Die Teile des Lagerdeckels sind in Abbildung 7 dargestellt. Er wird an der Hochdruck-Kraftstoffpumpe des Automobils installiert, trägt die statische Belastung des Lagers und gewährleistet außerdem die Dichtleistung der Verbindung. Dieses Teil verursachte einen Unfall aufgrund von Leckagen, die durch die Verwendung von Gussteilen verursacht wurden. Die Analyse der Struktur des Teils zeigt, dass es eine relativ komplexe Form hat und durch halbisothermes Gesenkschmieden in mehreren Schritten auf einer mechanischen Presse hergestellt werden sollte.

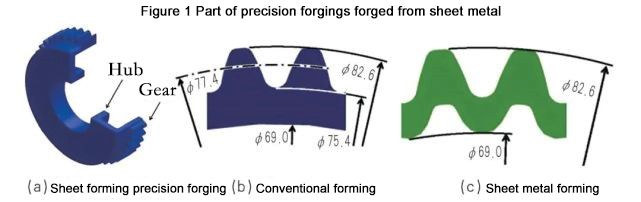

Der Verformungsprozess des Rohlings erfolgt nach zwei Verfahren. Der Gesenkschmiedeprozess des Teils ist in drei Schritte unterteilt: Vorschmieden, Endschmieden, Besäumen und Stanzen, wie in Abbildung 8 dargestellt. Durch die Platzierung von zwei Gesenkschmiedestationen auf einem Gesenksatz (Abb. 9) wird die Betriebszeit minimiert zwischen den beiden Stationen und vermeidet wiederholtes Erhitzen. Im Gesenk sind eine mechanische Auswerferstange und ein sich automatisch bewegender Schmiedebalken angeordnet, um sicherzustellen, dass die Schmiedestücke aus den Gesenkbohrungen der ersten und zweiten Station ausgeworfen werden und sich ordnungsgemäß bewegen. An jeder Gesenkschmiedestation ist ein Führungsmechanismus für Führungspfosten angebracht, um die Präzision der Gesenkschmiedestücke sicherzustellen. Abbildung 10 zeigt die Verbundmatrize zum Beschneiden und Stanzen, nachdem das Teil verformt wurde.

Beim Gesenkschmiedeprozess sollte der Schwerpunkt auf der Erwärmung und Wärmekonservierung des Gesenks liegen. Die Arbeitsteile der Form werden immer mit Gas beheizt und auf 250 °C gehalten ℃ ~ 300 ℃. Die Gesenkschmiedeausrüstung verwendet keine hydraulische Presse, sondern nutzt die bestehende 1.000-Tonnen-Warmschmiedepresse des Unternehmens, um eine halbautomatische halbisotherme Schmiedeproduktionslinie zu bilden.

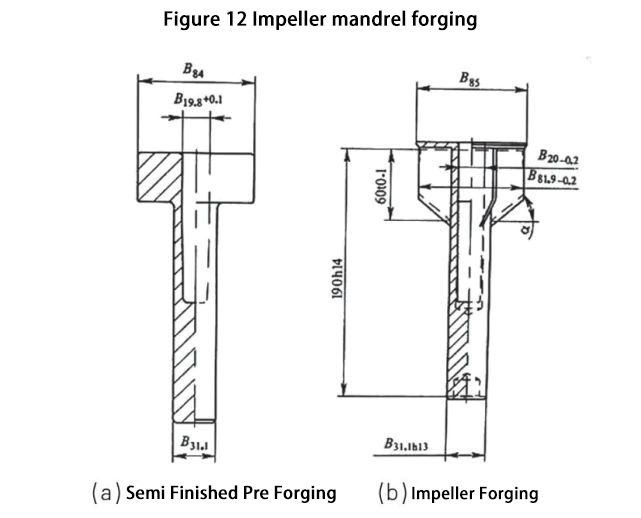

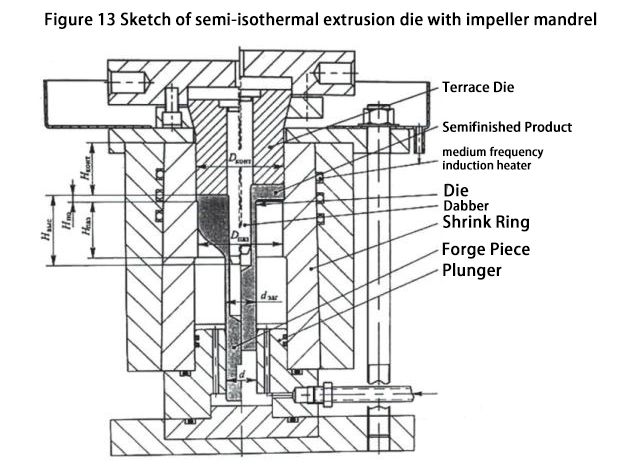

Halbisotherme Schmiedetechnologie des Laufrads – lokale Erwärmung

Abbildung 12 zeigt das Vorschmieden (a) und Schmieden (b) des Laufraddorns, und Abbildung 13 zeigt die halbisotherme Extrusionsmatrize für das Teil mit dem Laufraddorn. Die Schmiedeteile bestehen aus einer superharten Aluminiumlegierung 7075 und werden auf t=450 erhitzt ℃. Da ein Ende des Dorns mit einem Flansch aus Klingen versehen ist, wird in diesem Fall im Positivextrusionsteil eine Zwischenfrequenz-Induktionsheizung installiert, damit die schwer zu füllenden Klingen die Ecke der Matrize ausfüllen Die Matrize mit dem Flansch so, dass die Formung des Schaufelrohlings nahezu isotherm ist (t=350). ℃ ~ 450 ℃ ), und die Heizung erwärmt nur den Klingenflanschteil des Rohlings, wodurch die Erwärmung des gesamten Gesenks eingespart wird, sodass die Klinge im Flanschteil des Schmiedestücks einen guten Fülleffekt erzielt.

Im Gesenk befinden sich die Stange und die Mitte des Schmiedeteils im Mittelloch des Kolbens, und das Mittelloch des Kolbens ist d > dзаг. Selbst wenn der Durchmesser des Rohlings eine positive Toleranz erreicht, besteht immer noch ein Spalt zur Lochwand. Der Schieber der Presse vollendet den Arbeitshub und der Stempel treibt den Dorn an, um ihn in die Tiefe des Halbzeugs zu drücken. In dem Moment, in dem das Ende des Stempels mit der Stirnfläche des Flansches des Halbzeugs in Kontakt kommt, entsteht zwischen der Matrizenöffnung der Matrize und dem Dorn ein Ringspalt, in den das Metall hineingedrückt wird Ringnut zur Bildung des Dorns. Um die Stabilität des oben genannten Dorns während des Strangpressvorgangs sicherzustellen, sollte für den Gesenkschmiederohling ein entsprechend tiefes vorgeformtes Loch Hg (Rohling-Vorschmiedelochtiefe) < Lk (Rohling-Endschmiedelochtiefe) entworfen werden . Der Unterschied zwischen dem Durchmesser DКОНТ (Außendurchmesser des Stempels) und DPAз (Außendurchmesser der konkaven Matrize) gewährleistet eine gute Füllung der Nut der konkaven Matrize, die genau der Länge entspricht, die für eine positive Extrusion erforderlich ist, die durch den Kontakt zwischen dem Rohling und dem Metall entsteht die Seitenfläche der Nut der konkaven Matrize. Der Zu dem Zeitpunkt, an dem der Hub des Schiebers der Presse und die Bewegung des Stempels beendet werden, wird die zulässige Dickentoleranz Hh erreicht, die nicht größer als 0,1 d des Innendurchmessers des Stempels ist. Wenn der Stempel in seine ursprüngliche Position (oben) zurückkehrt, versprüht das Schmiersystem Schmier- und Kühlflüssigkeit für den Hohlraum. Hydrauliköl dringt in den Hohlraum ein, um das Schmiedestück auszuwerfen, und die Oberfläche der Rippe sollte vorsichtig von der Matrize entfernt werden, um eine Verformung des Auswurfs zu verhindern. Das aus der Matrize ausgespülte Schmiermittel/Kühlmittel wird aus der Nut 9 abgelassen, so dass nur eine dünne Schmiermittelschicht auf der Oberfläche des Matrizenhohlraums zurückbleibt. Die weitere Bearbeitung und das dynamische Auswuchten erfolgen nach Erhalt der Schmiedestücke.