Tecnología Superplástica Aproximada

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ a 820 ℃, la resistencia a la deformación casi se duplica. La fuerza de deformación superplástica de la aleación de titanio es solo alrededor de 1/30 ~ 1/10 del laminado normal. Las aleaciones de titanio se utilizan ampliamente en muchos campos industriales, incluidos la industria aeroespacial, la automoción y la biomedicina. Como todos sabemos, muchas aleaciones de titanio tienen una plasticidad baja y una estructura desigual en el estado de suministro. Por lo tanto, es de urgente importancia práctica obtener piezas complejas, económicas y de alta calidad a partir de estos materiales. Una de las formas efectivas de resolver este problema es utilizar la tecnología superplástica. Desafortunadamente, producir granos ultrafinos en varias aleaciones es difícil y costoso.

Superplasticidad de grano grueso

OIВyly а, Р.L.Вlekvell (Strаthсlyde, Glаsgow University of Strath Clyde, Reino Unido), Р.А.Васин (Escuela de Ingeniería Mecánica, Universidad Estatal de Malí, Rusia), MKSаrаndzhi (Escuela de Educación e Investigación de Tecnología India) colaboraron en el estudio de la superplasticidad de grano grueso. Una de las principales ventajas del conformado en prensa superplástica es que el material puede alcanzar deformaciones muy grandes. Sin embargo, muchos procesos no requieren una deformación del 100% al 200%. Generalmente, la relación de forja del metal alcanza 5, es decir, la deformación alcanza el 75%. No siempre se requiere un nivel óptimo para garantizar la alta capacidad de servicio de las piezas. Además, la microestructura laminar gruesa tiene una mejor estabilidad frente a la propagación de grietas por fatiga. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Simulación del proceso de formación de ruedas de automóvil de aleación de titanio de forja superplástica de grano grueso, como se muestra en la Figura 14, para simplificar, todas las simulaciones de proceso utilizan isotérmica (T = 900℃), la superficie de contacto tiene el mismo coeficiente de fricción de 0,5, y la suposición de usar lubricante de vidrio. Escalones de formación superplásticos de grano grueso para cubos de ruedas de automóviles de gama alta.

Resultados de deformación de espacios en blanco de grano grueso para llantas TC4

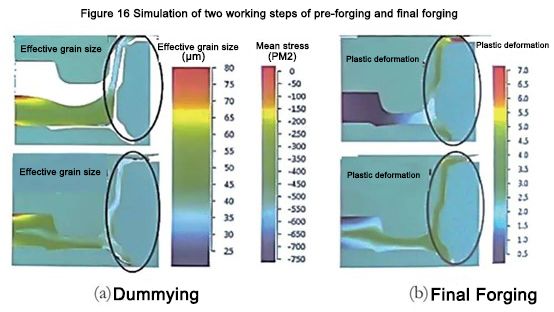

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500%. La simulación en cuestión puede mostrar que en todas las áreas de deformación severa de la forja, la tensión promedio de la forja es negativa (bajo la condición de compresión hidrostática), es decir, la fuente de grietas o los poros se eliminan y el rendimiento es extremadamente alto.

Superplasticidad a baja temperatura

Los ventiladores de los motores de los aviones modernos y las palas de los compresores están hechos en parte de fibra de carbono. Debido al peso reducido bajo la condición de garantizar la resistencia estructural y la confiabilidad, es altamente competitivo con las hojas de aleación de titanio. Sin embargo, la mayor debilidad de las hojas de fibra de carbono es que la resistencia al impacto es demasiado baja. En el proceso de uso, el borde de ataque es golpeado por arena, grava y pájaros, lo que provocará accidentes importantes de accidentes aéreos y muerte. Para solucionar este espinoso problema, el borde de ataque de la pala se cubre con una cubierta protectora de aleación de titanio de alta resistencia mediante piezas de fijación o pegamento. Pero la fabricación de botas de aleación de titanio es un tema muy complejo porque las botas tienen diferentes secciones transversales, que incluyen paredes delgadas y secciones transversales de borde de ataque pesadas y reforzadas. Además, la vaina tiene formas espaciales complejas, que incluyen formas curvas en la dirección horizontal y curvaturas en el plano vertical.

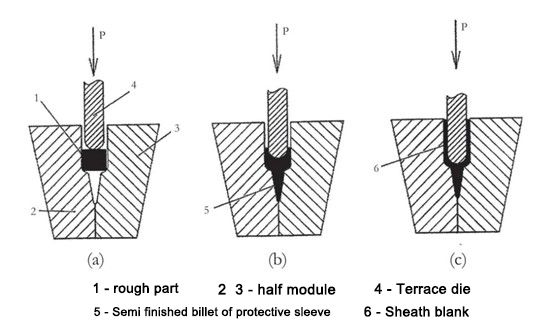

La American Nonferrous Gas Turbine Corporation (Chromаlloy Gаs Turbine Corporation USА) diseñó y utilizó la aleación de titanio Ti-6Al-4V en bruto tridimensional para fabricar la cubierta. El espacio en blanco se fresa para crear un bolsillo interno en forma de V. Luego, las paredes laterales se extruyen en un troquel antes del mecanizado final. La temperatura de extrusión es de 850 ~ 900 ℃, y el gas de la superficie está saturado sin gas protector. El grosor de la pared de la pieza es de solo 0,2 a 0,5 mm y su fabricación requiere un mecanizado muy difícil. El 27 de noviembre de 2018, la "Conferencia anual internacional de tecnología automotriz 2018 (11.a) y la 'Ceremonia de entrega de premios a la innovación en tecnología automotriz" se llevaron a cabo en Shanghái. La 11.ª Conferencia Anual de Tecnología Automotriz Internacional de 2018 se centra en los vehículos de nueva energía, la gestión de la energía, la conducción autónoma, las redes inteligentes y los puntos de acceso de la industria ligera y de otro tipo, con el objetivo de llevar a cabo intercambios técnicos profesionales y construir una plataforma de intercambio de tecnología de vanguardia. La ceremonia de entrega de premios del "Premio a la Innovación en Tecnología Automotriz" tiene como objetivo reconocer a los creadores y promotores de tecnologías avanzadas en la industria automotriz y de repuestos. Expertos en oratoria, OEM de automóviles nacionales y extranjeros y proveedores de autopartes, representantes de institutos de investigación universitarios, representantes de asociaciones y agencias gubernamentales, y representantes de los medios de comunicación realizaron intercambios profesionales y técnicos en profundidad con más de 400 invitados, y juntos esperaban un mejor futuro para viajar.

El doblado debe hacerse después de la coextrusión (Figura 18).

Pasos de proceso en diferentes etapas de extrusión compuesta Para verificar la factibilidad del proceso de extrusión de compuestos propuesto, se utilizó un método de simulación digital. El proceso de simulación se estableció utilizando el software Deform 3D, y el modelo se estableció utilizando los supuestos básicos:

- el espacio en blanco original se divide en 98000 elementos finitos;

- el molde como cuerpo rígido;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- La anisotropía o incluso la recristalización de la pieza en bruto no se considera durante el proceso de formación.

Figura 18 Croquis de pasos de plegado

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

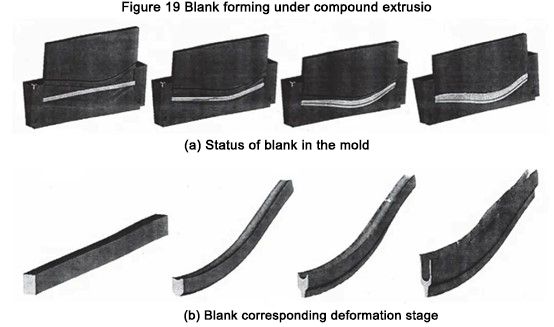

La figura 19 muestra el estado de la pieza en bruto cuando se deforma en el molde y las correspondientes imágenes de formación de etapas.

Figura 19 Formación de espacios en blanco bajo extrusión compuestan

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

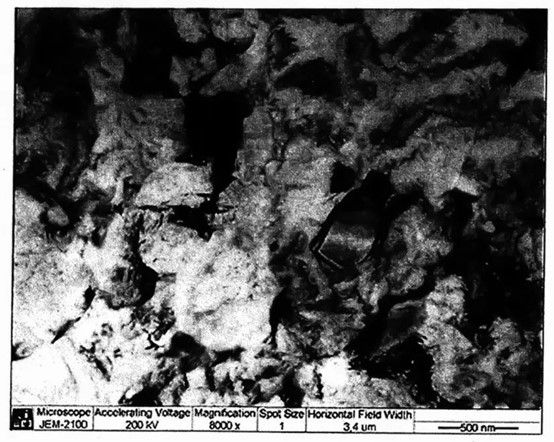

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Figura 20 Microestructura del blanco

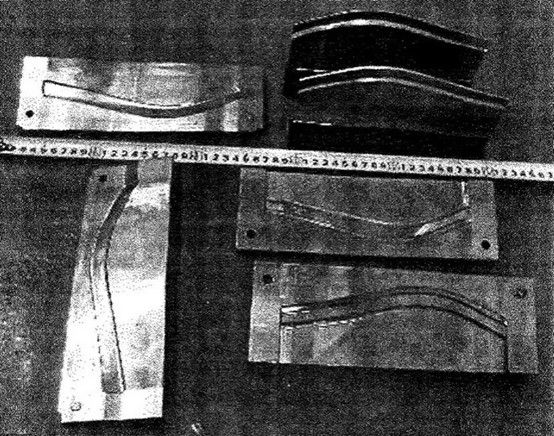

La temperatura de aleación de titanio propuesta es de 650 ~ 950 ℃, y el proceso de procesamiento a presión adopta el siguiente recubrimiento de etiqueta de material: aplique lubricante de vidrio FR-6 al blanco original 1. Estos recubrimientos protegen contra la oxidación y la saturación de gas e incluso logran las propiedades mecánicas previstas de mecanizado en argón. Por lo tanto, se recomienda aplicar un recubrimiento como material lubricante en el proceso de extrusión donde la pieza en bruto está en contacto con el troquel. La forma de la vaina tiene curvas en el plano horizontal y dobleces en el plano vertical, y debe enderezarse en los planos correspondientes antes de la extrusión. Bajo la condición de un plano horizontal dado, la pieza en bruto se coloca en las dos mitades del troquel para la extrusión. Cierre las mitades del troquel para dar forma al blanco a la forma deseada y use un punzón en forma de U para la extrusión hacia adelante y hacia atrás. Luego, cambie el molde para realizar el paso de doblado con un punzón en forma de V. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. Después de la extrusión compuesta, las piezas forjadas cumplen con los requisitos de dibujo. No hay defectos de plegado y sándwich en apariencia. Durante la simulación, no se observó distorsión de la pared. La pieza mecanizada se muestra en la Figura 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.