En la actualidad, las tecnologías más avanzadas en la industria de la forja en todo el mundo incluyen principalmente tecnología de forja de placas, forja semi-isotérmica tecnología y tecnología superplástica aproximada. Estas nuevas tecnologías se desarrollan para satisfacer las necesidades del desarrollo industrial actual. Sus ventajas sobresalientes son un mayor ahorro de energía, reducción del consumo y protección del medio ambiente. Rentable, por lo que la velocidad de desarrollo no debe subestimarse. A continuación, compartiremos contigo el desarrollo de estas nuevas tecnologías, para lograr el efecto de atraer puntos.

Los requisitos de la industria aeroespacial para piezas de alta calidad y su uso aumentan año tras año. Usando la última tecnología de forjado de placas, se puede usar un nuevo proceso para diseñar piezas en forma de mandril con bridas esféricas (Figura 3). En otros sectores industriales como automóviles, robots, herramientas e instrumentos, industrias de instrumentación, etc., las piezas tipo mandril con bridas esféricas pueden verse como los principales ejes esféricos de bisagra, e incluso las ruedas planetarias exteriores de los automóviles pueden fabricarse por placa. forjar.

Tecnología de forjado de placas

Ventajas técnicas

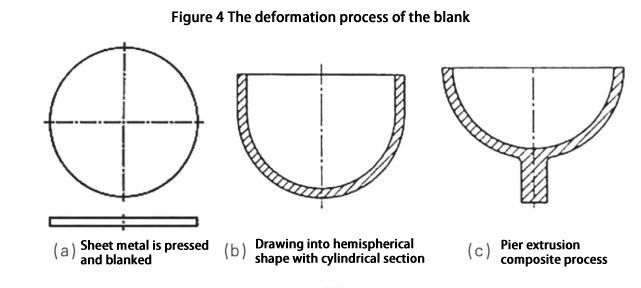

La llamada tecnología de forja de placas, como su nombre lo indica, es la deformación de forja de la placa en una forja de precisión, como se muestra en la Figura 1. El investigador anterior de esta tecnología fue el profesor Wang Zhigang de la Universidad de Gifu en Japón. Señaló que las principales ventajas de la forja de placas son:

(1) La tecnología óptima para el ahorro de energía y la reducción del consumo puede reducir los costos en un 45 % en promedio, ahorrar materiales en un 15 % y mejorar la eficiencia de producción en un 30 %.

(2) La tecnología de forjado de placas puede formar piezas con la misma precisión que el mecanizado.

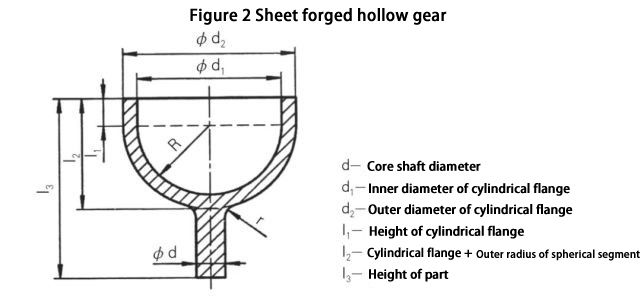

(3) Se pueden formar piezas complejas como engranajes, ruedas planetarias exteriores y cubos. En términos de reducción de peso, los engranajes huecos se pueden fabricar fácilmente mediante el uso de tecnología de forjado de placas, como se muestra en la Figura 2.

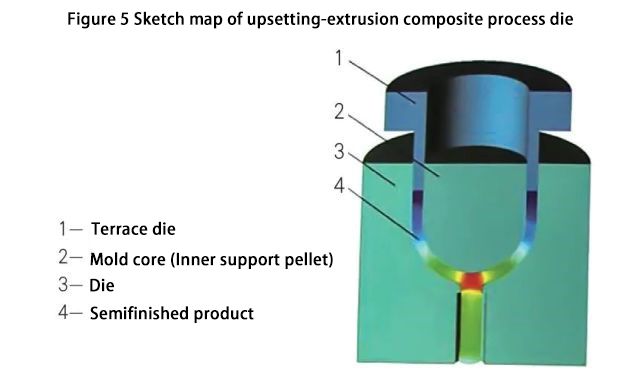

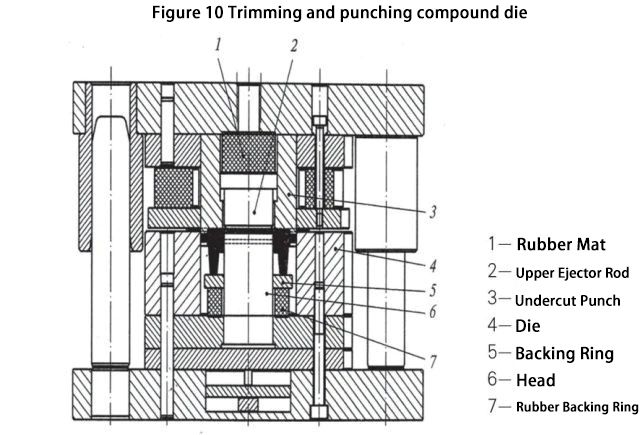

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Utilizando esta tecnología de proceso, se forjó una placa de acero 45# con un espesor de 2,5 mm. Después de la forja, la inspección mostró que la rugosidad de la superficie de trabajo de la matriz era de 7-9, la rugosidad de la superficie de las piezas forjadas era de 8-9 y la precisión del diámetro era de 3-5. nivel, consulte la Figura 6 para ver los objetos reales.

Tecnología de forja semi-isotérmica

La forja en matriz isotérmica significa que la pieza en bruto y la matriz se forman forjando en matriz a una temperatura casi constante. Para garantizar las condiciones de formación de temperatura constante, la matriz también debe calentarse a la misma temperatura que la pieza en bruto y mantenerse caliente, por lo que se denomina forja de matriz isotérmica; Tasa de deformación de forja isotérmica Generalmente en (10-3 ~ 10-2)/s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Tendencia de desarrollo de la forja de matriz isotérmica

Dado que el proceso de forjado isotérmico se completa en una prensa hidráulica, su velocidad de deformación relativa no es grande y la productividad no es alta. Es posible que las piezas forjadas aeroespaciales se utilicen en lotes pequeños, con requisitos elevados, independientemente del costo. Sin embargo, es inaceptable para una velocidad de deformación tan lenta para piezas de automóviles con una gran cantidad de consumo. La velocidad de deformación isotérmica óptima debe considerar la velocidad máxima. El aumento de la carga del troquel a esta velocidad no excede la carga permitida para garantizar una producción de forjado normal. El grado de deformación por calentamiento de la pieza en bruto no supera el valor permitido y no hay molestias en la estructura y las propiedades del material en blanco. Cambio, mediante un proceso de forjado en matriz semi-isotérmico.

Algunas velocidades de deformación máximas se determinan en el esquema simplificado, y la velocidad de deformación se puede aumentar en etapas individuales sin dañar el rendimiento de trabajo del troquel y la calidad de las piezas forjadas del troquel, y también puede aumentar la productividad del proceso. Por ejemplo, es completamente posible acelerar cuando el molde aún no está en contacto con la pieza en bruto. En la producción en masa de piezas, algunas condiciones secundarias se desdibujan y la búsqueda de la calidad, el rendimiento, el costo y la productividad del producto se encuentra en un nuevo equilibrio relativo.

Tecnología de forjado en matriz semiisotérmica de tapa de cojinete de aleación de aluminio

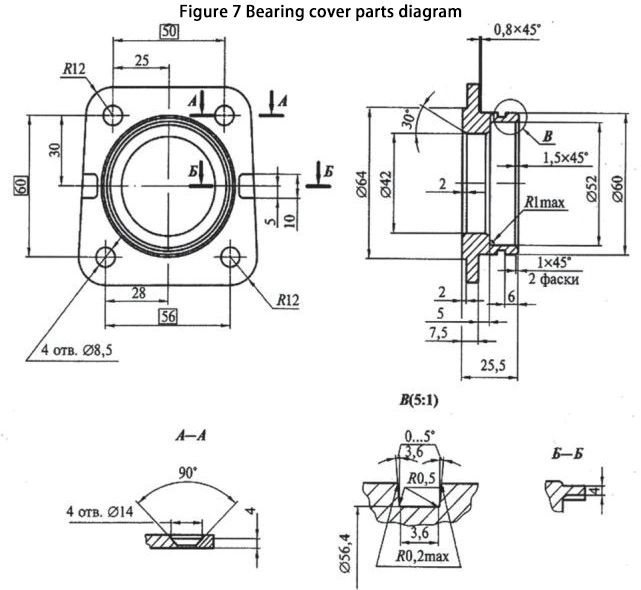

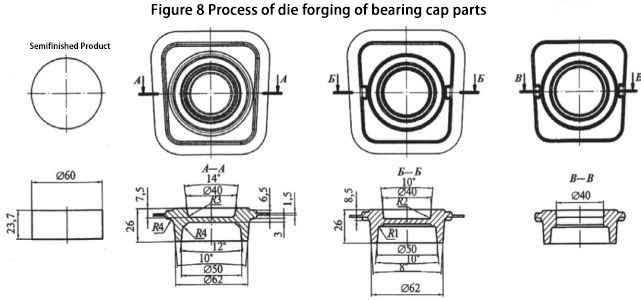

Las partes de la cubierta del cojinete se muestran en la Figura 7. Está instalada en la bomba de combustible de alta presión del automóvil y soporta la carga estática del cojinete, y también asegura el rendimiento de sellado de la conexión. Esta pieza provocó un accidente debido a una fuga provocada por el uso de piezas fundidas. El análisis de la estructura de la pieza muestra que tiene una forma relativamente compleja y debe fabricarse mediante el método de varios pasos de forja en matriz semiisotérmica en una prensa mecánica.

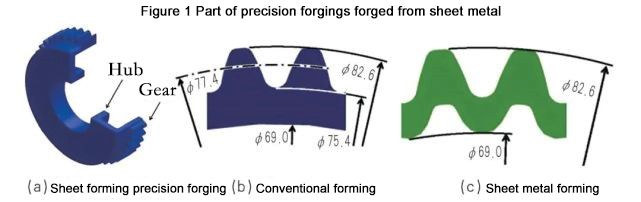

El proceso de deformación de la pieza bruta adopta dos procedimientos. El proceso de forjado en matriz de la pieza se divide en tres pasos: preforjado, forjado final, recorte y punzonado, como se muestra en la Figura 8. La colocación de dos estaciones de forjado en matriz en un juego de matriz (Fig. 9) minimiza el tiempo de operación entre las dos estaciones y evita el calentamiento repetido. Una varilla expulsora mecánica y una viga andante de forja móvil automática están dispuestas en el troquel para garantizar que las piezas forjadas sean expulsadas de los orificios del troquel de las estaciones primera y segunda y se muevan de manera ordenada. Se establece un mecanismo de guía de poste de guía en cada estación de forja de troquel para garantizar la precisión de las piezas forjadas de troquel. La figura 10 muestra el troquel compuesto para recortar y punzonar después de deformar la pieza.

En el proceso de forja del troquel, el énfasis debe estar en el calentamiento y la conservación del calor del troquel. Las partes de trabajo del molde siempre se calientan con gas y se mantienen a 250 ℃ ~ 300 ℃. El equipo de forjado no utiliza una prensa hidráulica, sino que utiliza la prensa de forjado en caliente de 1000 toneladas existente de la empresa para formar una línea de producción de forjado semiautomática semiisotérmica.

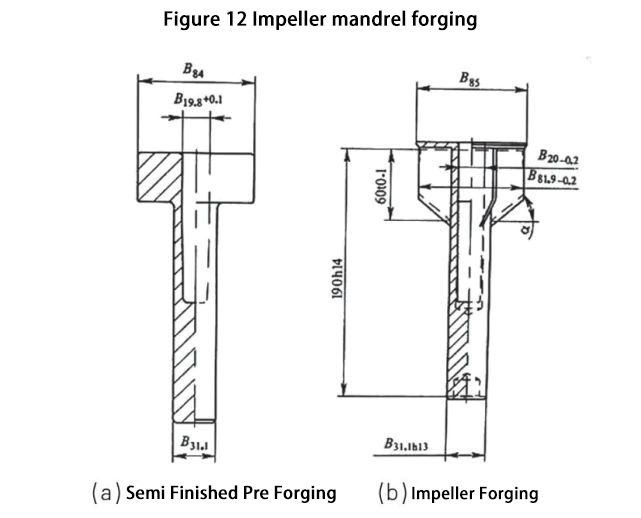

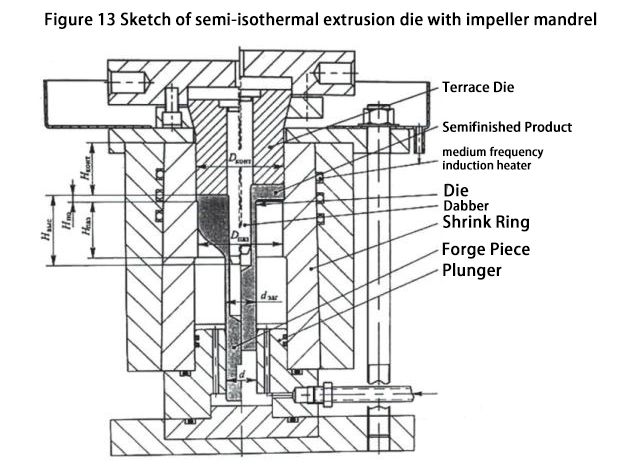

Tecnología de forja semi-isotérmica del impulsor - calefacción local

La figura 12 muestra el preforjado (a) y el forjado (b) del mandril del impulsor, y la figura 13 muestra la matriz de extrusión semiisotérmica para la pieza con el mandril del impulsor. Las piezas forjadas están hechas de aleación de aluminio súper duro 7075 y se calientan a t = 450 ℃. Dado que uno de los extremos del mandril está provisto de una brida compuesta por cuchillas, en este caso, para que las cuchillas difíciles de llenar llenen la esquina de la matriz, se instala un calentador de inducción de frecuencia intermedia en la parte de extrusión positiva de el troquel con la brida de modo que La condición de formar la hoja en blanco es casi isotérmica (t = 350 ℃ ~ 450 ℃ ), y el calentador solo calienta la parte de la brida de la hoja de la pieza en bruto, lo que ahorra el calentamiento de todo el troquel, por lo que la hoja en la parte de la brida de la pieza forjada obtiene un buen efecto de llenado.

En la matriz, la varilla y el centro de la pieza forjada están ubicados en el orificio central del pistón, y el orificio central del pistón es d > dзаг. Incluso si el diámetro del blanco alcanza una tolerancia positiva, todavía hay un espacio con la pared del agujero. El control deslizante de la prensa completa la carrera de trabajo y el punzón impulsa el mandril para introducirse en la profundidad de la pieza en bruto semiacabada. En el momento en que el extremo del punzón entra en contacto con la cara del extremo de la brida del producto semiacabado, se forma un espacio anular entre la abertura de la matriz y el mandril, y el metal se comprime en el ranura anular para formar el mandril. Para garantizar la estabilidad del mandril mencionado anteriormente durante el proceso de extrusión, se debe diseñar un orificio preformado profundo correspondiente Hg (profundidad del orificio de preforja en blanco) <Lk (profundidad del orificio de forja final en blanco) para la pieza en bruto de forja en matriz . La caída entre el diámetro DКОНТ (diámetro exterior del punzón) y Dпаз (diámetro exterior del troquel cóncavo) asegura un buen llenado de la ranura del troquel cóncavo, que es exactamente la longitud requerida para la extrusión positiva formada por el contacto entre el metal en bruto y la superficie lateral de la ranura de la matriz cóncava. El la tolerancia de espesor admisible Hh se obtiene en el momento en que finaliza la carrera de la corredera de la prensa y el movimiento del punzón, que no es superior a 0,1 d del diámetro interior del punzón. Cuando el punzón regresa a su posición original (superior), el sistema de lubricación rocía líquido lubricante y refrigerante en la cavidad. El aceite hidráulico ingresa a la cavidad para expulsar la pieza forjada, y la superficie de la nervadura debe quitarse con cuidado del troquel para evitar que la expulsión se deforme. El refrigerante-lubricante que sale de la matriz se drena por la ranura 9, dejando solo una fina capa de lubricante en la superficie de la cavidad de la matriz. Después de obtener las piezas forjadas, se realizan más mecanizados y equilibrados dinámicos.