Tecnologia Superplastica Approssimativa

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ a 820 ℃, la resistenza alla deformazione quasi raddoppia. La forza di deformazione superplastica della lega di titanio è solo di circa 1/30 ~ 1/10 del normale rotolamento. Le leghe di titanio sono ampiamente utilizzate in molti settori industriali, tra cui aerospaziale, automobilistico e biomedico. Come tutti sappiamo, molte leghe di titanio hanno una bassa plasticità e una struttura irregolare allo stato di fornitura. Pertanto, è di urgente importanza pratica ottenere parti complesse economiche, di alta qualità da questi materiali. Uno dei modi efficaci per risolvere questo problema è utilizzare la tecnologia superplastica. Sfortunatamente, produrre grani ultrafini in varie leghe è difficile e costoso.

Superplasticità a grana grossa

OIВyly а, Р.L.Вlekvell (Strаthсlyde, Glаsgow University of Strath Clyde, UK), Р.А.Васин (School of Mechanical Engineering, State University of Mali, Russia), MKSаrаndzhi (Indian Technology School of Education and Research) hanno collaborato sullo studio della superplasticità a grana grossa. Uno dei principali vantaggi della stampaggio superplastico è che il materiale può raggiungere deformazioni molto grandi. Tuttavia, molti processi non richiedono una deformazione dal 100% al 200%. Generalmente, il rapporto di forgiatura del metallo raggiunge 5, ovvero la deformazione raggiunge il 75%. Optimum non è sempre necessario per garantire l'elevata manutenibilità delle parti. Inoltre, la microstruttura lamellare grossolana ha una migliore stabilità contro la propagazione della cricca da fatica. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Simulazione del processo di formatura di ruote per automobili in lega di titanio di forgiatura superplastica a grana grossa, come mostrato nella Figura 14, per semplicità, tutte le simulazioni di processo utilizzano isoterma (T = 900℃), la superficie di contatto ha lo stesso coefficiente di attrito di 0,5 e l'ipotesi di utilizzare lubrificante per vetro. Fasi di formatura superplastica a grana grossa per mozzi di ruote di automobili di fascia alta.

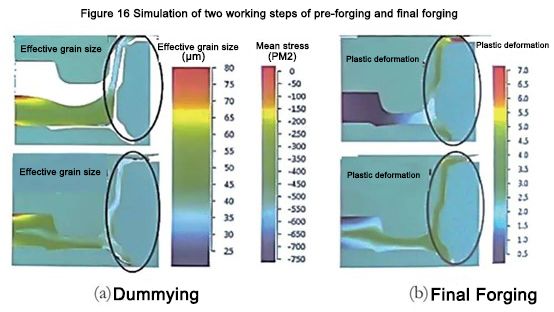

Risultati di deformazione di grezzi a grana grossa per cerchi TC4

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500%. La simulazione in oggetto può mostrare che in tutte le aree di forte deformazione del pezzo fucinato, la sollecitazione media del pezzo fucinato è negativa (in condizioni di compressione idrostatica), vale a dire, la fonte di cricca o i pori vengono eliminati e la prestazione è estremamente alto.

Superplasticità a bassa temperatura

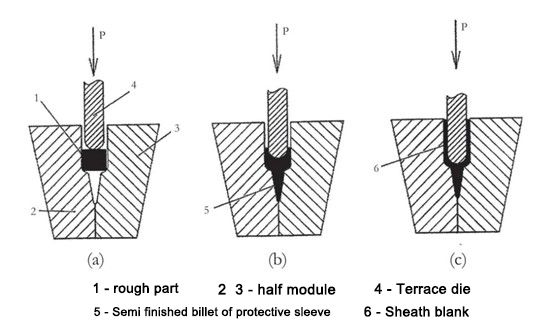

Le moderne ventole dei motori degli aerei e le pale del compressore sono in parte realizzate in fibra di carbonio. A causa del peso ridotto a condizione di garantire robustezza strutturale e affidabilità, è altamente competitivo con le lame in lega di titanio. Tuttavia, il più grande punto debole delle lame in fibra di carbonio è che la resistenza all'impatto è troppo bassa. Nel processo di utilizzo, il bordo d'attacco viene colpito da sabbia, ghiaia e uccelli, che causeranno gravi incidenti di incidenti aerei e morte. Per risolvere questo spinoso problema, il bordo d'attacco della lama è ricoperto da una copertura protettiva in lega di titanio ad alta resistenza mediante parti di fissaggio o colla. Ma la produzione di stivali in lega di titanio è un argomento molto complesso perché gli stivali hanno sezioni trasversali diverse, comprese pareti sottili e sezioni trasversali del bordo d'attacco rinforzate e pesanti. Inoltre, la guaina ha forme spaziali complesse, incluse forme curve nella direzione orizzontale e curvature del piano verticale.

L'American Nonferrous Gas Turbine Corporation (Chromаlloy Gаs Turbine Corporation USА) ha progettato e utilizzato lo sbozzato tridimensionale in lega di titanio Ti-6Аl-4V per fabbricare la guaina. Il grezzo viene fresato per creare una tasca interna a forma di V. Le pareti laterali vengono quindi estruse in uno stampo prima della lavorazione finale. La temperatura di estrusione è 850 ~ 900 ℃, e il gas di superficie è saturo senza gas di protezione. Lo spessore della parete del pezzo è di soli 0,2-0,5 mm e la sua produzione richiede una lavorazione molto difficile. Il 27 novembre 2018 si è tenuta a Shanghai la "2018 (11th) International Automotive Technology Annual Conference and 'Automotive Technology Innovation Award Award". 2018 (11a) Conferenza annuale internazionale sulla tecnologia automobilistica si concentra su veicoli a nuova energia, gestione dell'energia, guida autonoma, reti intelligenti e hotspot del settore leggero e di altro tipo, con l'obiettivo di effettuare scambi tecnici professionali e costruire una piattaforma di condivisione tecnologica all'avanguardia. La cerimonia di premiazione "Automotive Technology Innovation Award" mira a riconoscere i creatori e promotori di tecnologie avanzate nell'industria automobilistica e dei componenti. Esperti di discorsi, OEM automobilistici nazionali ed esteri e fornitori di ricambi auto, rappresentanti di istituti di ricerca universitari, rappresentanti di associazioni e agenzie governative e rappresentanti dei media hanno condotto scambi professionali e tecnici approfonditi con oltre 400 ospiti e insieme hanno atteso con impazienza un migliore futuro per i viaggi.

La piegatura deve essere eseguita dopo la coestrusione (Figura 18).

Fasi di processo nelle diverse fasi dell'estrusione del composto Per verificare la fattibilità del processo di estrusione composito proposto, è stato utilizzato un metodo di simulazione digitale. Il processo di simulazione è stato stabilito utilizzando il software Deform 3D e il modello è stato stabilito utilizzando i presupposti di base:

- il grezzo originale è suddiviso in 98000 elementi finiti;

- lo stampo come corpo rigido;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- L'anisotropia o addirittura la ricristallizzazione del grezzo non viene considerata durante il processo di formatura.

Figura 18 Schema delle fasi di piegatura

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

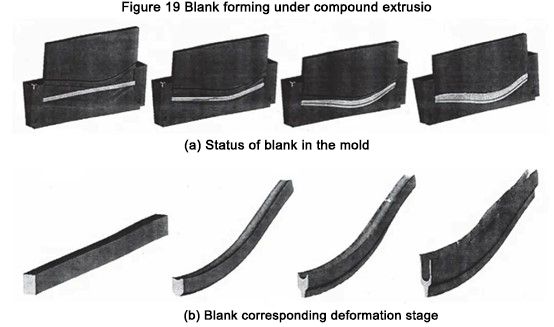

La figura 19 mostra lo stato del semilavorato quando è deformato nello stampo e le corrispondenti immagini di formazione del palco.

Figura 19 Formatura del grezzo sotto estrusione compostan

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

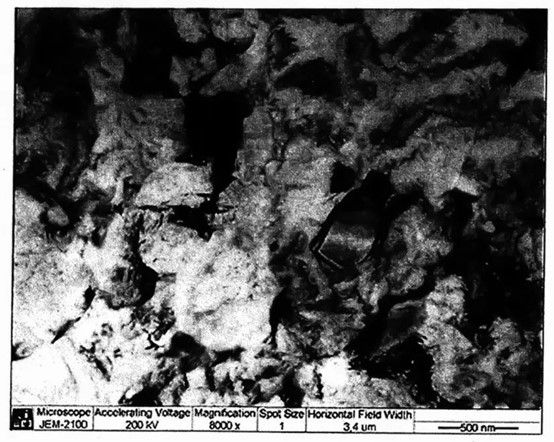

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Figura 20 Microstruttura del grezzo

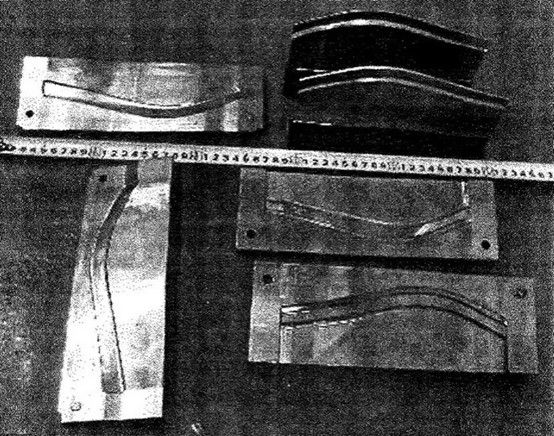

La temperatura della lega di titanio proposta è 650 ~ 950 ℃, e il processo di elaborazione della pressione adotta il seguente rivestimento dell'etichetta del materiale: applicare il lubrificante per vetro FR-6 al grezzo originale 1. Questi rivestimenti proteggono dall'ossidazione e dalla saturazione del gas e raggiungono persino le proprietà meccaniche previste della lavorazione in argon. Pertanto, si consiglia di applicare un rivestimento come materiale lubrificante nel processo di estrusione in cui il semilavorato è a contatto con lo stampo. La forma della guaina presenta curve nel piano orizzontale e pieghe nel piano verticale, e necessita di essere raddrizzata nei piani corrispondenti prima dell'estrusione. Nella condizione di un dato piano orizzontale, lo sbozzato viene adagiato nelle due metà dello stampo per l'estrusione. Chiudere le metà dello stampo per modellare il grezzo nella forma desiderata e utilizzare un punzone a forma di U per l'estrusione in avanti e indietro. Quindi, cambia lo stampo per realizzare la fase di piegatura con un punzone a V. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. Dopo l'estrusione composta, i pezzi fucinati soddisfano i requisiti di disegno. Non ci sono difetti di piegatura e sandwich nell'aspetto. Durante la simulazione non è stata osservata alcuna distorsione della parete. Il pezzo lavorato è mostrato in Figura 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.