Allo stato attuale, le tecnologie più avanzate nell'industria della forgiatura in tutto il mondo includono principalmente la tecnologia della forgiatura delle lastre, la forgiatura semi-isotermica tecnologia e tecnologia superplastica approssimata. Queste nuove tecnologie sono sviluppate per soddisfare le esigenze dello sviluppo industriale odierno. I loro eccezionali vantaggi sono il maggiore risparmio energetico, la riduzione dei consumi e la protezione dell'ambiente. Conveniente, quindi la velocità di sviluppo non deve essere sottovalutata. Successivamente, condivideremo con voi lo sviluppo di queste nuove tecnologie, al fine di ottenere l'effetto di attrarre punti.

I requisiti dell'industria aerospaziale per componenti di alta qualità e il loro utilizzo aumentano di anno in anno. Utilizzando la più recente tecnologia di forgiatura delle lastre, è possibile utilizzare un nuovo processo per progettare parti a forma di mandrino con flange sferiche (Figura 3). In altri settori industriali come automobili, robot, strumenti e strumenti, industrie di strumentazione, ecc., le parti del tipo a mandrino con flange sferiche possono essere viste come i principali alberi cardine sferici e persino le ruote planetarie esterne sulle automobili possono essere prodotte da lastra forgiatura.

Tecnologia di forgiatura delle lastre

Vantaggi tecnici

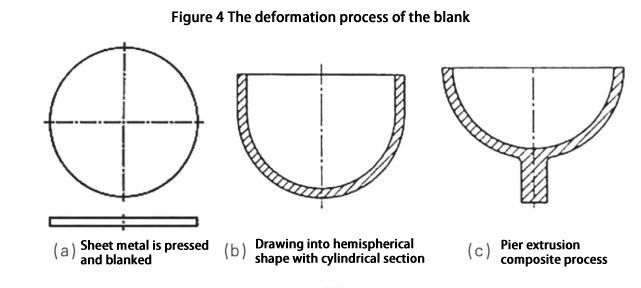

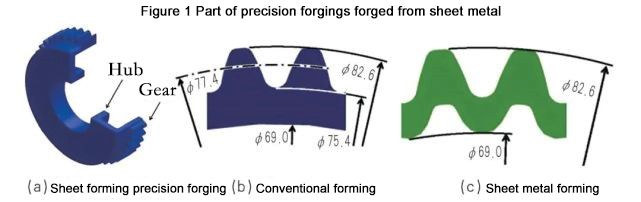

La cosiddetta tecnologia di forgiatura delle lastre, come suggerisce il nome, è la deformazione della lastra in una forgiatura di precisione, come mostrato nella Figura 1. Il primo ricercatore di questa tecnologia era il professor Wang Zhigang dell'Università di Gifu in Giappone. Ha sottolineato che i principali vantaggi della forgiatura della lamiera sono:

(1) La tecnologia ottimale per il risparmio energetico e la riduzione dei consumi può ridurre i costi in media del 45%, risparmiare materiali del 15% e migliorare l'efficienza produttiva del 30%.

(2) La tecnologia di forgiatura delle lastre può formare parti con la stessa precisione della lavorazione.

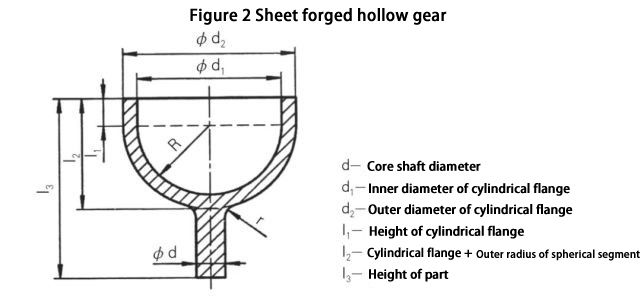

(3) È possibile formare parti complesse come ingranaggi, ruote planetarie esterne e mozzi. In termini di riduzione del peso, gli ingranaggi cavi possono essere facilmente realizzati utilizzando la tecnologia di forgiatura delle lastre, come mostrato nella Figura 2.

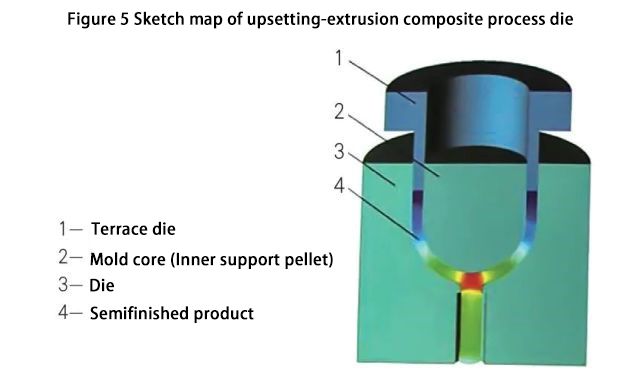

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Utilizzando questa tecnologia di processo, è stata forgiata una piastra in acciaio 45# con uno spessore di 2,5 mm. Dopo la forgiatura, l'ispezione ha mostrato che la rugosità della superficie di lavoro dello stampo era 7-9, la rugosità superficiale dei forgiati era 8-9 e la precisione del diametro era 3-5. livello, vedere la Figura 6 per gli oggetti reali.

Tecnologia di forgiatura semi-isotermica

Forgiatura isotermica significa che il pezzo grezzo e lo stampo sono formati mediante forgiatura a una temperatura quasi costante. Per garantire le condizioni di formatura a temperatura costante, anche lo stampo deve essere riscaldato alla stessa temperatura del grezzo e mantenuto caldo, per questo si parla di forgiatura isotermica; velocità di deformazione della forgiatura isotermica Generalmente in (10-3 ~ 10-2)/s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Trend di sviluppo della forgiatura isotermica

Poiché il processo di stampaggio isotermico viene completato su una pressa idraulica, la sua velocità di deformazione relativa non è elevata e la produttività non è elevata. È possibile che i forgiati aerospaziali vengano utilizzati in piccoli lotti, con requisiti elevati, indipendentemente dal costo. Tuttavia, è inaccettabile una velocità di deformazione così lenta per parti di automobili con una grande quantità di consumo. La velocità di deformazione isotermica ottimale dovrebbe considerare la velocità massima. L'aumento del carico dello stampo a questa velocità non supera il carico consentito per garantire la normale produzione di forgiatura. Il grado di deformazione termica del pezzo grezzo non supera il valore consentito e non vi è alcun disagio nella struttura e nelle proprietà del materiale grezzo. Cambia, utilizzando un processo di forgiatura a stampo semi-isotermico.

Alcune velocità massime di deformazione sono determinate nello schema semplificato e la velocità di deformazione può essere aumentata in singole fasi senza danneggiare le prestazioni di lavoro dello stampo e la qualità dei pezzi fucinati e può anche aumentare la produttività del processo. Ad esempio, è del tutto possibile accelerare quando lo stampo non è ancora in contatto con il grezzo. Nella produzione di massa di parti, alcune condizioni secondarie sono sfocate e la ricerca della qualità del prodotto, delle prestazioni, dei costi e della produttività è in un nuovo relativo equilibrio.

Tecnologia di stampaggio a stampo semi-isotermico del cappuccio del cuscinetto in lega di alluminio

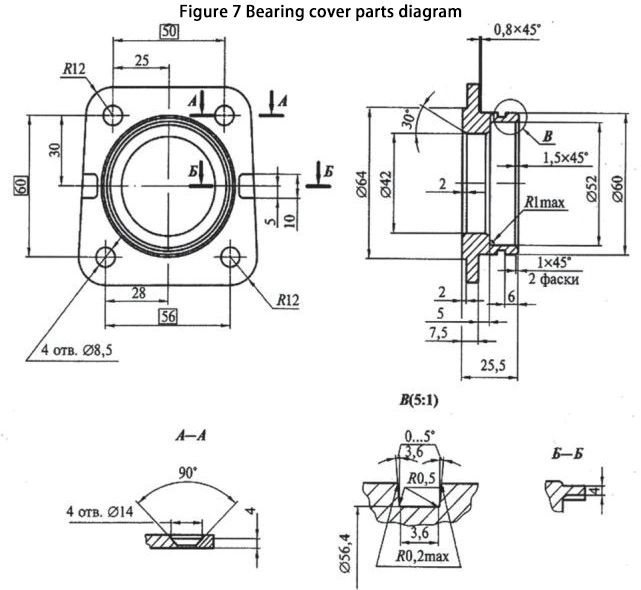

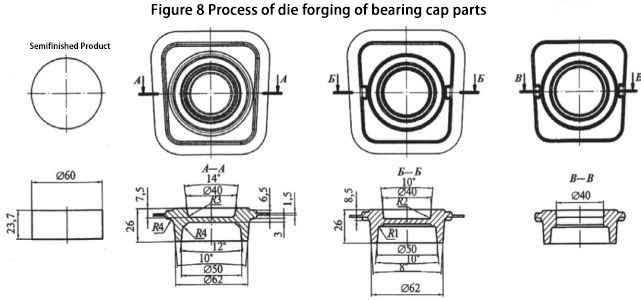

Le parti del coperchio del cuscinetto sono mostrate nella Figura 7. È installato sulla pompa del carburante ad alta pressione dell'automobile e sopporta il carico statico dal cuscinetto e garantisce anche le prestazioni di tenuta della connessione. Questa parte ha causato un incidente a causa di una perdita causata dall'uso di fusioni. L'analisi della struttura della parte mostra che ha una forma relativamente complessa e dovrebbe essere fabbricata con il metodo a più fasi di forgiatura semi-isotermica su una pressa meccanica.

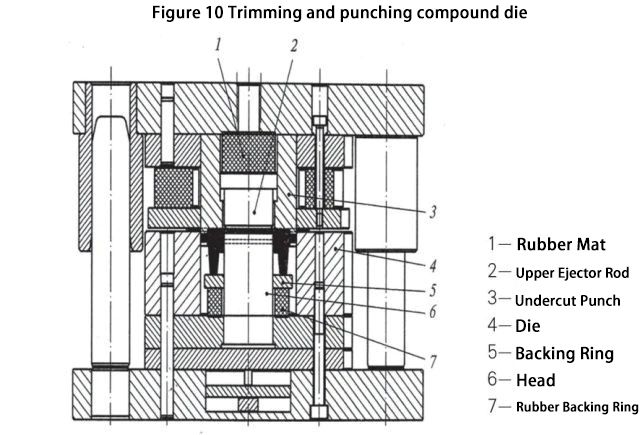

Il processo di deformazione del pezzo grezzo adotta due procedure. Il processo di forgiatura a stampo del pezzo è suddiviso in tre fasi: preforgiatura, forgiatura finale, rifilatura e punzonatura, come mostrato nella Figura 8. Il posizionamento di due stazioni di forgiatura su un set di stampi (Fig. 9) riduce al minimo il tempo operativo tra le due stazioni ed evita il riscaldamento ripetuto. Nello stampo sono disposti un'asta di espulsione meccanica e una traversa di forgiatura a movimento automatico per garantire che i fucinati vengano espulsi dai fori della matrice della prima e della seconda stazione e si muovano in modo ordinato. Un meccanismo di guida del montante di guida è impostato in ciascuna stazione di forgiatura per garantire la precisione delle fucinature. La Figura 10 mostra lo stampo composito per la rifilatura e la punzonatura dopo che la parte è stata deformata.

Nel processo di forgiatura dello stampo, l'accento dovrebbe essere posto sul riscaldamento e sulla conservazione del calore dello stampo. Le parti lavoranti dello stampo sono sempre riscaldate a gas e mantenute a 250 ℃ ~ 300 ℃. L'attrezzatura per la forgiatura non utilizza una pressa idraulica, ma utilizza la pressa per forgiatura a caldo da 1.000 tonnellate esistente dell'azienda per formare una linea di produzione di forgiatura semiautomatica semi-isotermica.

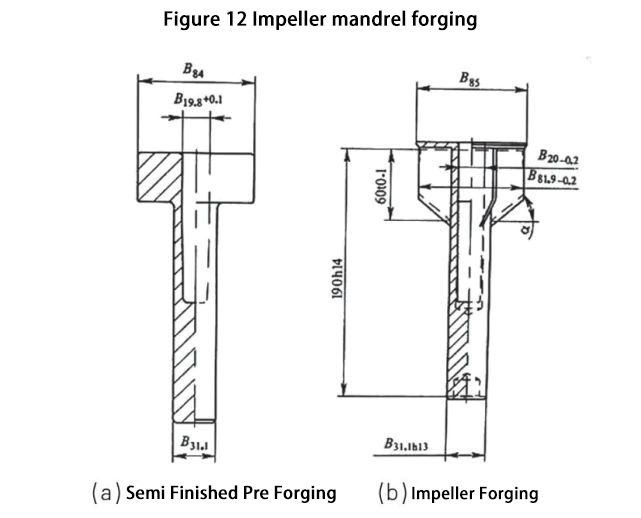

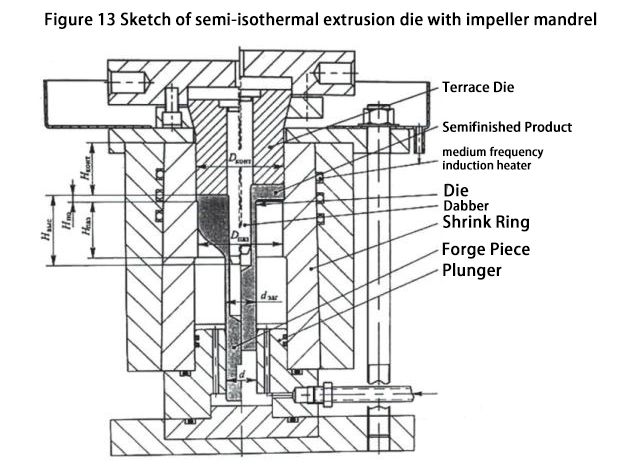

Tecnologia di forgiatura semi-isotermica della girante - riscaldamento locale

La Figura 12 mostra la pre-forgiatura (a) e la forgiatura (b) del mandrino della girante, e la Figura 13 mostra la matrice di estrusione semi-isotermica per la parte con il mandrino della girante. I forgiati sono realizzati in lega di alluminio superduro 7075 e riscaldati a t=450 ℃. Poiché un'estremità del mandrino è provvista di una flangia composta da lame, in questo caso, per fare in modo che le lame difficili da riempire riempiano l'angolo della filiera, viene installato un riscaldatore ad induzione a frequenza intermedia nella parte di estrusione positiva di lo stampo con la flangia in modo che la condizione di formatura del pezzo grezzo della lama sia vicina all'isoterma (t=350 ℃ ~ 450 ℃ ), e il riscaldatore riscalda solo la parte della flangia della lama del pezzo grezzo, risparmiando il riscaldamento dell'intero stampo, in modo che la lama nella parte della flangia della forgiatura ottenga un buon effetto di riempimento.

Nello stampo, l'asta e il centro della forgiatura si trovano nel foro centrale del pistone e il foro centrale del pistone è d > dзаг. Anche se il diametro del grezzo raggiunge una tolleranza positiva, c'è ancora uno spazio con la parete del foro. Il cursore della pressa completa la corsa di lavoro e il punzone spinge il mandrino a infilarsi nella profondità del grezzo semilavorato. Nel momento in cui l'estremità del punzone viene a contatto con la faccia terminale della flangia del semilavorato, si forma uno spazio anulare tra l'apertura dello stampo della matrice femmina e il mandrino e il metallo viene schiacciato nel scanalatura anulare per formare il mandrino. Al fine di garantire la stabilità del suddetto mandrino durante il processo di estrusione, è necessario progettare un corrispondente foro preformato profondo Hg (profondità del foro di preforgiatura grezzo) <Lk (profondità del foro finale di forgiatura del grezzo) per il grezzo di forgiatura . La differenza tra il diametro DКОНТ (diametro esterno del punzone) e Dпаз (diametro esterno della matrice concava) garantisce un buon riempimento della scanalatura della matrice concava, che è esattamente la lunghezza richiesta per l'estrusione positiva formata dal contatto tra il metallo grezzo e la superficie laterale della scanalatura dello stampo concavo. IL la tolleranza di spessore ammissibile Hh si ottiene nel momento in cui termina la corsa del cursore della pressa e il movimento del punzone, che non è maggiore di 0.1d del diametro interno del punzone. Quando il punzone ritorna nella sua posizione originale (superiore), il sistema di lubrificazione spruzza liquido lubrificante e refrigerante nella cavità. L'olio idraulico entra nella cavità per espellere la forgiatura e la superficie della nervatura deve essere accuratamente rimossa dallo stampo per evitare che l'espulsione si deformi. Lubrificante-refrigerante flussato dallo stampo viene drenato dalla scanalatura 9, lasciando solo un sottile strato di lubrificante sulla superficie della cavità dello stampo. Ulteriori lavorazioni ed equilibratura dinamica vengono eseguite dopo l'ottenimento dei pezzi fucinati.