Geschatte superplastische technologie

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ tot 820 ℃, verdubbelt de vervormingsweerstand bijna. De superplastische vervormingskracht van titaniumlegering is slechts ongeveer 1/30 ~ 1/10 van gewoon rollen. Titaniumlegeringen worden veel gebruikt in veel industriële gebieden, waaronder ruimtevaart, auto-industrie en biogeneeskunde. Zoals we allemaal weten, hebben veel titaniumlegeringen een lage plasticiteit en ongelijke structuur in de toeleveringstoestand. Daarom is het van dringend praktisch belang om goedkope, hoogwaardige, complexe onderdelen uit deze materialen te verkrijgen. Een van de effectieve manieren om dit probleem op te lossen, is het gebruik van superplastische technologie. Helaas is het produceren van ultrafijne korrels in verschillende legeringen moeilijk en duur.

Grofkorrelige superplasticiteit

OIВylyа, Р.L.Вlekvell (Strаthсlyde, Glаsgow University of Strath Clyde, VK), Р.А.Васин (School of Mechanical Engineering, State University of Mali, Rusland), MKSаrаndzhi (Indian Technology School of Education and Research) werkten samen over de studie van grofkorrelige superplasticiteit. Een van de belangrijkste voordelen van superplastisch persvormen is dat het materiaal zeer grote vervormingen kan bereiken. Veel processen vereisen echter geen vervorming van 100% tot 200%. Over het algemeen bereikt de smeedverhouding van metaal 5, dat wil zeggen dat de vervorming 75% bereikt. Optimaal is niet altijd vereist om de hoge onderhoudsgemak van onderdelen te garanderen. Bovendien heeft de grove lamellaire microstructuur een betere stabiliteit tegen de voortplanting van vermoeiingsscheuren. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Simulatie van het vormingsproces van een autowiel van een titaniumlegering met een grove korrel superplastisch smeden, zoals weergegeven in figuur 14, voor de eenvoud gebruiken alle processimulaties isotherm (T = 900℃), heeft het contactoppervlak dezelfde wrijvingscoëfficiënt van 0,5 en wordt ervan uitgegaan dat glassmeermiddel wordt gebruikt. Grofkorrelige superplastische vormstappen voor high-end autowielnaven.

Vervormingsresultaten van grofkorrelige blanks voor TC4-velgen

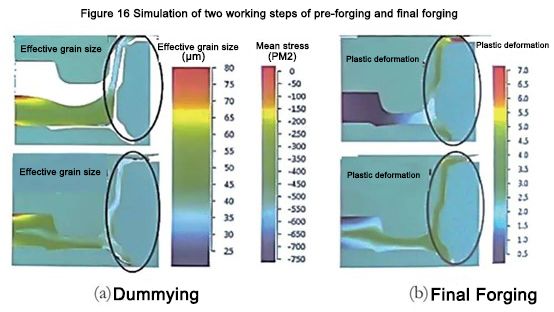

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500%. De simulatie van het onderwerp kan aantonen dat in alle ernstige vervormingsgebieden van het smeedstuk de gemiddelde spanning van het smeedstuk negatief is (onder de voorwaarde van hydrostatische compressie), dat wil zeggen dat de scheurbron of poriën worden geëlimineerd en dat de prestatie extreem is hoog.

Superplasticiteit bij lage temperatuur

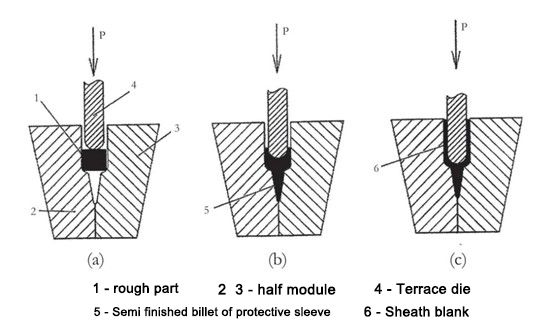

Moderne vliegtuigmotorventilatoren en compressorbladen zijn deels gemaakt van koolstofvezel. Vanwege het lagere gewicht onder de voorwaarde dat het structurele sterkte en betrouwbaarheid garandeert, is het zeer concurrerend met messen van titaniumlegering. De grootste zwakte van koolstofvezelmessen is echter dat de slagvastheid te laag is. Tijdens het gebruik wordt de voorrand geraakt door zand, grind en vogels, wat grote ongelukken met vliegtuigcrashes en de dood zal veroorzaken. Om dit netelige probleem op te lossen, is de voorrand van het mes bedekt met een zeer sterke beschermhoes van titaniumlegering door middel van bevestigingsonderdelen of lijm. Maar de fabricage van laarzen van titaniumlegering is een zeer complex onderwerp omdat de laarzen verschillende dwarsdoorsneden hebben, waaronder dunne wanden en versterkte, zware voorranddoorsneden. Bovendien heeft het omhulsel complexe ruimtelijke vormen, waaronder gebogen vormen in horizontale richting en krommingen in het verticale vlak.

De American Non-ferro Gas Turbine Corporation (Chromаlloy Gаs Turbine Corporation USА) ontwierp en gebruikte de titaniumlegering Ti-6Аl-4V driedimensionale blanco om de mantel te vervaardigen. De blank is gefreesd om een interne V-vormige zak te creëren. De zijwanden worden vervolgens in een matrijs geëxtrudeerd voordat ze definitief worden bewerkt. De uitdrijvingstemperatuur is 850 ~ 900 ℃, en het oppervlaktegas is verzadigd zonder beschermend gas. De wanddikte van het onderdeel is slechts 0,2 tot 0,5 mm en de fabricage ervan vereist een zeer moeilijke bewerking. Op 27 november 2018 werd de "2018 (11e) International Automotive Technology Annual Conference and 'Automotive Technology Innovation Award Ceremony" groots gehouden in Shanghai. 2018 (11e) International Automotive Technology Annual Conference richt zich op nieuwe energievoertuigen, energiebeheer, autonoom rijden, intelligente netwerken en lichtgewicht en andere industriële hotspots, met als doel professionele technische uitwisselingen uit te voeren en een geavanceerd platform voor het delen van technologie te bouwen. De prijsuitreiking "Automotive Technology Innovation Award" is bedoeld om de makers en promotors van geavanceerde technologieën in de auto- en onderdelenindustrie te erkennen. Spraakexperts, binnenlandse en buitenlandse auto-OEM's en leveranciers van auto-onderdelen, vertegenwoordigers van universitaire onderzoeksinstituten, vertegenwoordigers van verenigingen en overheidsinstanties, en vertegenwoordigers van de media voerden diepgaande professionele en technische uitwisselingen met meer dan 400 gasten en keken gezamenlijk uit naar een beter toekomst voor reizen.

Buigen moet worden gedaan na co-extrusie (Figuur 18).

Processtappen in verschillende stadia van samengestelde extrusie Om de haalbaarheid van het voorgestelde composiet-extrusieproces te verifiëren, werd een digitale simulatiemethode gebruikt. Het simulatieproces is opgezet met behulp van de software Deform 3D en het model is opgesteld met behulp van de basisaannames:

- de originele blanco is verdeeld in 98000 eindige elementen;

- de matrijs als star lichaam;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- De anisotropie of zelfs herkristallisatie van de blanco wordt niet overwogen tijdens het vormingsproces.

Figuur 18 Schets van buigstappen

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

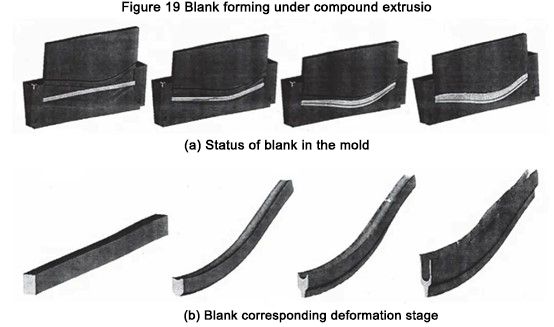

Figuur 19 toont de toestand van de plano wanneer deze in de mal wordt vervormd en de overeenkomstige podiumvormende afbeeldingen.

Figuur 19 Blank vormen onder samengestelde extrusien

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

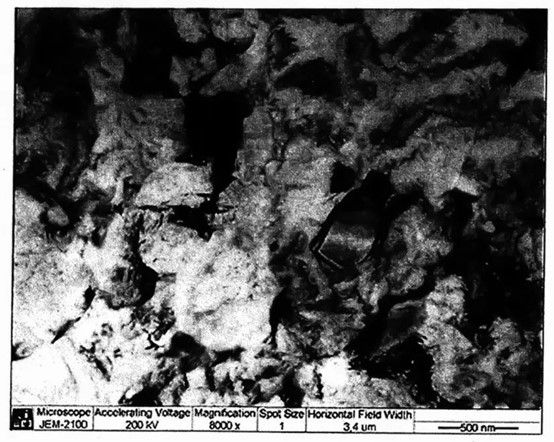

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Figuur 20 Microstructuur van de blanco

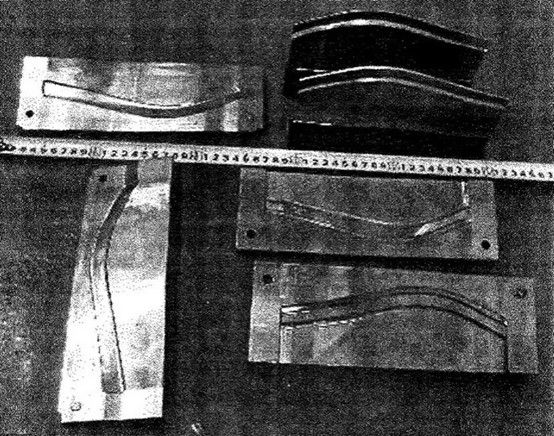

De voorgestelde temperatuur van de titaniumlegering is 650 ~ 950 ℃, en het drukverwerkingsproces neemt de volgende materiaallabelcoating aan: breng FR-6 glassmeermiddel aan op de originele blanco 1. Deze coatings beschermen tegen oxidatie en gasverzadiging en bereiken zelfs de beoogde mechanische eigenschappen van machinale bewerking in argon. Daarom wordt aanbevolen om een coating aan te brengen als smeermiddel in het extrusieproces waar de plano in contact is met de matrijs. De vorm van het omhulsel heeft rondingen in het horizontale vlak en bochten in het verticale vlak en moet vóór extrusie in de overeenkomstige vlakken worden rechtgetrokken. Onder de voorwaarde van een bepaald horizontaal vlak wordt de blanco in de twee helften van de matrijs gelegd voor extrusie. Sluit de matrijshelften om de plano de gewenste vorm te geven en gebruik een U-vormige pons voor voorwaartse en achterwaartse extrusie. Verander vervolgens de mal om de buigstap te realiseren met een V-vormige pons. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. Na samengestelde extrusie voldoen de smeedstukken aan de tekeningvereisten. Er zijn geen vouw- en sandwichgebreken qua uiterlijk. Tijdens de simulatie werd geen wandvervorming waargenomen. Het bewerkte onderdeel wordt getoond in figuur 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.