Momenteel omvatten de meest geavanceerde technologieën in de smeedindustrie wereldwijd voornamelijk plaatsmeedtechnologie, semi-isothermisch smeden technologie en geschatte superplastische technologie. Deze nieuwe technologieën zijn ontwikkeld om te voldoen aan de behoeften van de huidige industriële ontwikkeling. Hun uitstekende voordelen zijn meer energiebesparing, vermindering van het verbruik en milieubescherming. Kostenbesparend, dus de snelheid van ontwikkeling mag niet worden onderschat. Vervolgens zullen we de ontwikkeling van deze nieuwe technologieën met u delen om het effect van het aantrekken van punten te bereiken.

De eisen van de lucht- en ruimtevaartindustrie aan onderdelen van hoge kwaliteit en het gebruik ervan nemen elk jaar toe. Met behulp van de nieuwste technologie voor het smeden van platen kan een nieuw proces worden gebruikt om doornvormige onderdelen met bolvormige flenzen te ontwerpen (afbeelding 3). In andere industriële sectoren zoals auto's, robots, gereedschappen en instrumenten, instrumentatie-industrieën, enz., Kunnen onderdelen van het doorntype met bolvormige flenzen worden gezien als de belangrijkste bolvormige scharnierassen, en zelfs de buitenste planeetwielen van auto's kunnen per plaat worden vervaardigd. smeden.

Plaat smeden technologie

Technische voordelen

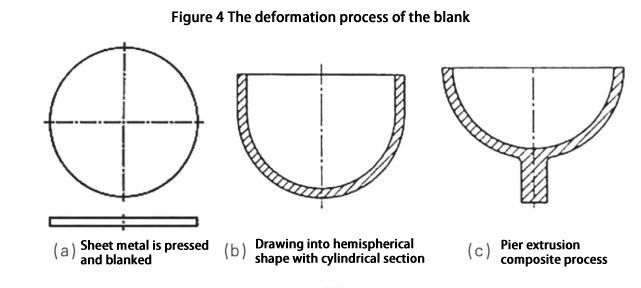

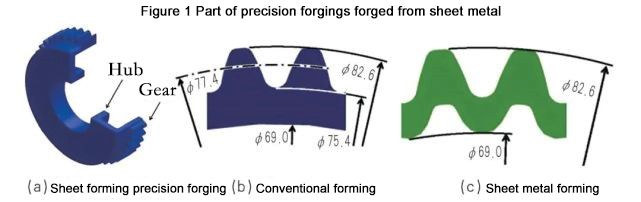

De zogenaamde plaatsmeedtechnologie, zoals de naam al aangeeft, is de smeedvervorming van de plaat tot een precisiesmeedstuk, zoals weergegeven in figuur 1. De eerdere onderzoeker van deze technologie was professor Wang Zhigang van de Gifu University in Japan. Hij wees erop dat de belangrijkste voordelen van plaatsmeden zijn:

(1) De optimale technologie voor energiebesparing en verbruiksvermindering kan de kosten met gemiddeld 45% verlagen, materialen met 15% besparen en de productie-efficiëntie met 30% verbeteren.

(2) Plaatsmeedtechnologie kan onderdelen vormen met dezelfde precisie als machinale bewerking.

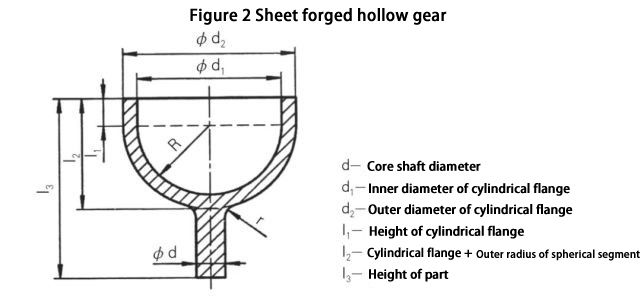

(3) Complexe onderdelen zoals tandwielen, buitenste planeetwielen en naven kunnen worden gevormd. In termen van gewichtsvermindering kunnen holle tandwielen eenvoudig worden gemaakt door plaatsmeedtechnologie te gebruiken, zoals weergegeven in figuur 2.

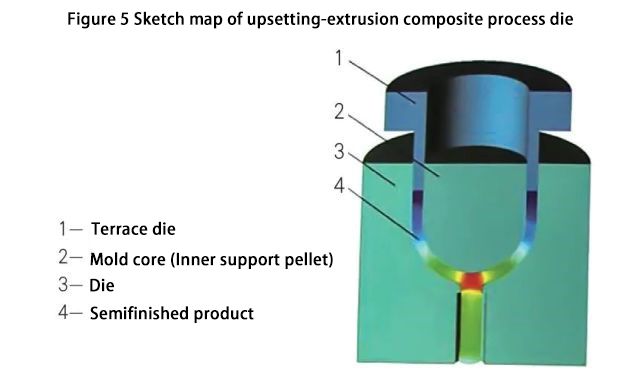

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Met behulp van deze procestechnologie werd een 45# staalplaat met een dikte van 2,5 mm gesmeed. Na het smeden toonde de inspectie aan dat de ruwheid van het werkoppervlak van de matrijs 7-9 was, de oppervlakteruwheid van het smeedstuk 8-9 en de nauwkeurigheid van de diameter 3-5. niveau, zie figuur 6 voor daadwerkelijke objecten.

Semi-isotherme smeedtechnologie

Isotherm matrijssmeden betekent dat de plano en matrijs worden gevormd door matrijssmeden bij een vrijwel constante temperatuur. Om de omstandigheden van vorming bij constante temperatuur te waarborgen, moet de matrijs ook worden verwarmd tot dezelfde temperatuur als de blanco en warm worden gehouden, daarom wordt het isotherm matrijzensmeden genoemd; isotherme matrijs smeden vervorming tarief Over het algemeen in (10-3 ~ 10-2)/s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Ontwikkelingstrend van Isotherm Die Forging

Aangezien het isotherme matrijssmeedproces wordt voltooid op een hydraulische pers, is de relatieve vervormingssnelheid niet groot en is de productiviteit niet hoog. Het is mogelijk om smeedstukken uit de ruimtevaart in kleine series te gebruiken, met hoge eisen, ongeacht de kosten. Het is echter onaanvaardbaar voor zo'n lage vervormingssnelheid voor auto-onderdelen met een groot verbruik. De optimale isotherme vervormingssnelheid moet rekening houden met de maximale snelheid. De verhoogde matrijsbelasting bij deze snelheid overschrijdt de toegestane belasting niet om een normale smeedproductie te garanderen. De mate van verwarmingsvervorming van de plano overschrijdt de toegestane waarde niet en er is geen ongemak in de structuur en eigenschappen van het blanco materiaal. Verander, met behulp van een semi-isotherm smeedproces.

Sommige maximale vervormingssnelheden worden bepaald in het vereenvoudigde schema, en de vervormingssnelheid kan in afzonderlijke fasen worden verhoogd zonder de werkprestaties van de matrijs en de kwaliteit van het matrijssmeedwerk te schaden, en kan ook de productiviteit van het proces verhogen. Het is bijvoorbeeld heel goed mogelijk om te versnellen wanneer de matrijs nog niet in contact is met de plano. Bij de massaproductie van onderdelen zijn sommige secundaire voorwaarden vervaagd en bevindt het streven naar productkwaliteit, prestaties, kosten en productiviteit zich in een nieuw relatief evenwicht.

Semi-isotherme matrijssmeedtechnologie van lagerkap van aluminiumlegering

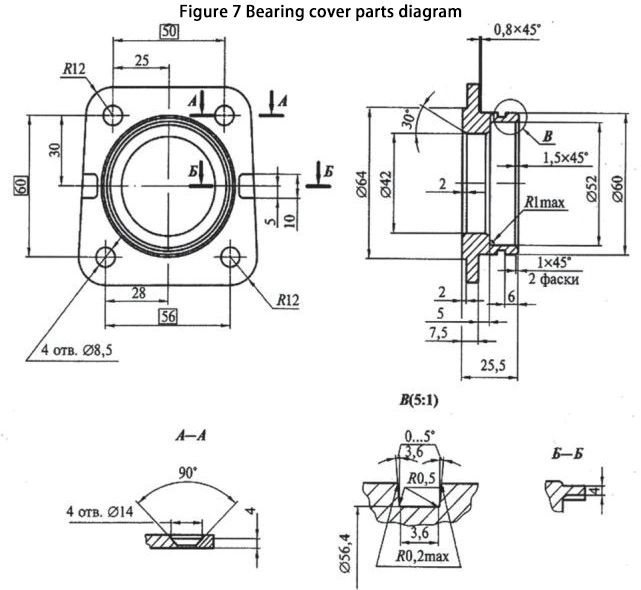

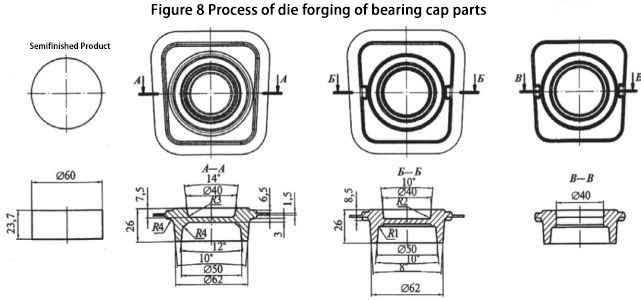

De onderdelen van het lagerdeksel worden getoond in figuur 7. Het is geïnstalleerd op de hogedrukbrandstofpomp van de auto en draagt de statische belasting van het lager, en zorgt ook voor de afdichting van de verbinding. Dit onderdeel veroorzaakte een ongeval door lekkage veroorzaakt door het gebruik van gietstukken. Analyse van de structuur van het onderdeel laat zien dat het een relatief complexe vorm heeft en moet worden vervaardigd door middel van een semi-isotherme matrijssmeedmethode in meerdere stappen op een mechanische pers.

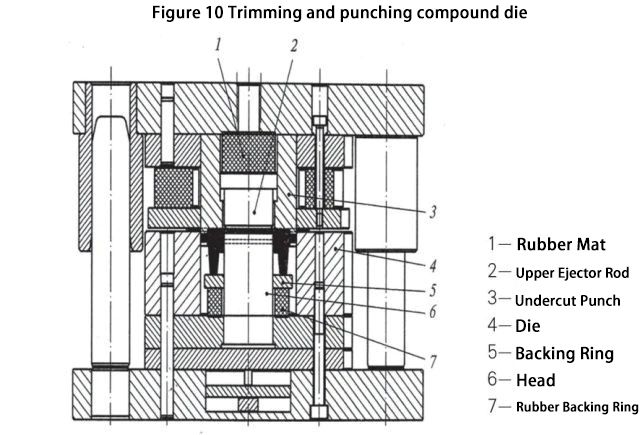

Het vervormingsproces van de blanco kent twee procedures. Het matrijs-smeedproces van het onderdeel is verdeeld in drie stappen: voorsmeden, definitief smeden, bijsnijden en ponsen, zoals getoond in figuur 8. Het plaatsen van twee matrijssmeedstations op één matrijsset (figuur 9) minimaliseert de bedrijfstijd tussen de twee stations en vermijdt herhaalde verhitting. Een mechanische uitwerpstang en een automatisch bewegende loopbalk voor het smeedstuk zijn in de matrijs aangebracht om ervoor te zorgen dat het smeedstuk uit de matrijsboringen van het eerste en tweede station wordt geworpen en op een ordelijke manier beweegt. Bij elk matrijssmeedstation is een geleidingspaalgeleidingsmechanisme geplaatst om de precisie van het matrijssmeedwerk te waarborgen. Afbeelding 10 toont de samengestelde matrijs voor bijsnijden en ponsen nadat het onderdeel is vervormd.

Bij het smeedproces van de matrijs moet de nadruk liggen op het verwarmen en warmtebehoud van de matrijs. De werkende delen van de mal worden altijd met gas verwarmd en op 250 gehouden ℃ ~ 300 ℃. De apparatuur voor het smeden van matrijzen maakt geen gebruik van een hydraulische pers, maar gebruikt de bestaande 1.000 ton hete matrijssmeedpers van het bedrijf om een semi-automatische semi-isotherme smederijproductielijn te vormen.

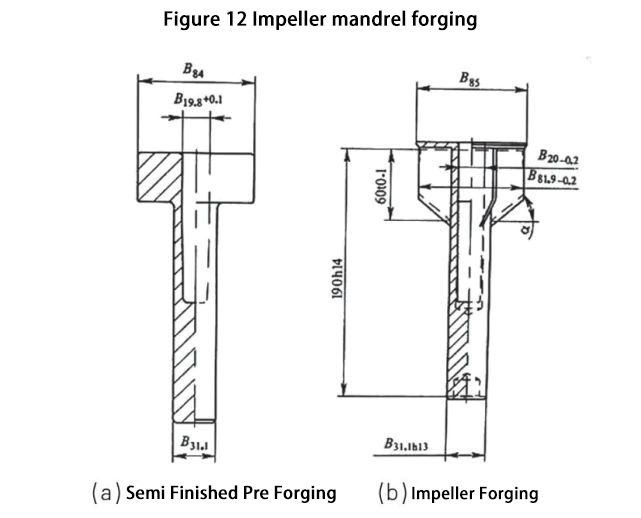

Waaier semi-isotherme smeedtechnologie - lokale verwarming

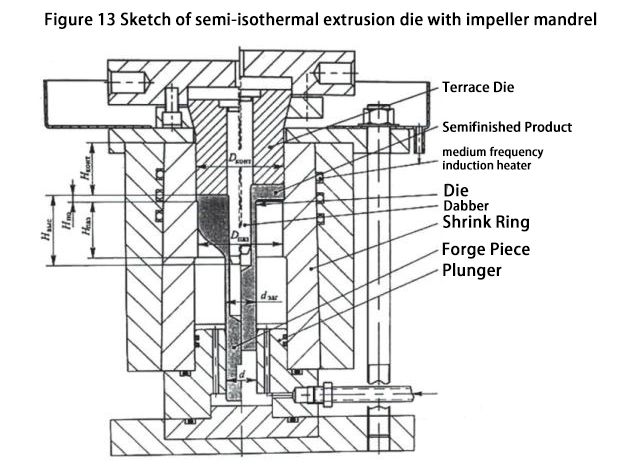

Figuur 12 toont de waaierdoorn voorsmeden (a) en smeden (b), en figuur 13 toont de semi-isotherme extrusiematrijs voor het onderdeel met de waaierdoorn. De smeedstukken zijn gemaakt van 7075 superharde aluminiumlegering en verwarmd tot t=450 ℃. Aangezien een uiteinde van de doorn is voorzien van een flens die is samengesteld uit bladen, wordt in dit geval, om de moeilijk te vullen bladen de hoek van de matrijs te laten vullen, een inductieverwarmer met middenfrequentie geïnstalleerd in het positieve extrusiegedeelte van de matrijs met de flens zodat de toestand van het vormen van het onbewerkte blad bijna isotherm is (t=350 ℃ ~ 450 ℃ ), en de verwarmer verwarmt alleen het bladflensgedeelte van de plano, wat de verwarming van de gehele matrijs bespaart, zodat het blad in het flensgedeelte van het smeedstuk een goed vuleffect verkrijgt.

In de matrijs bevinden de stang en het midden van het smeedstuk zich in het middelste gat van de zuiger en het middelste gat van de zuiger is d > dзаг. Zelfs als de diameter van de plano een positieve tolerantie bereikt, is er nog steeds een opening met de wand van het gat. De schuif van de pers voltooit de werkslag en de pons drijft de doorn aan om in de diepte van de halffabrikaten te persen. Op het moment dat het uiteinde van de stempel in contact komt met het eindvlak van de flens van het halffabrikaat, wordt een ringvormige opening gevormd tussen de matrijsopening van de vrouwelijke matrijs en de doorn, en wordt het metaal in de ringvormige groef om de doorn te vormen. Om de stabiliteit van de bovengenoemde doorn tijdens het extrusieproces te waarborgen, moet een overeenkomstig diep voorgevormd gat Hg (blanco pre-smeedgatdiepte) <Lk (blanco uiteindelijke smeedgatdiepte) worden ontworpen voor het matrijssmeedstuk. . De daling tussen de diameter DКОНТ (buitendiameter van de pons) en Dпаз (buitendiameter van de concave matrijs) zorgt voor een goede vulling van de groef van de concave matrijs, wat precies de lengte is die nodig is voor positieve extrusie gevormd door het contact tussen het blanke metaal en het zijoppervlak van de groef van de concave matrijs. De toegestane diktetolerantie Hh wordt verkregen op het moment dat de slag van de schuif van de pers en de beweging van de stempel wordt beëindigd, wat niet groter is dan 0,1 d van de binnendiameter van de stempel. Wanneer de stempel terugkeert naar zijn oorspronkelijke positie (boven), spuit het smeersysteem smeer- en koelruimtevloeistof. Hydraulische olie komt de holte binnen om het smeedstuk uit te werpen en het oppervlak van de ribbe moet voorzichtig van de matrijs worden verwijderd om te voorkomen dat de uitwerping wordt vervormd. Smeermiddel-koelmiddel dat uit de matrijs wordt gespoeld, wordt afgevoerd uit groef 9, waardoor er slechts een dun laagje smeermiddel achterblijft op het oppervlak van de matrijsholte. Verdere bewerking en dynamische balancering worden gedaan nadat de smeedstukken zijn verkregen.