Przybliżona technologia superplastyczna

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ do 820 ℃, odporność na odkształcenie prawie się podwaja. Nadplastyczna siła odkształcenia stopu tytanu wynosi tylko około 1/30 ~ 1/10 zwykłego walcowania. Stopy tytanu są szeroko stosowane w wielu dziedzinach przemysłu, w tym w lotnictwie, motoryzacji i biomedycynie. Jak wszyscy wiemy, wiele stopów tytanu ma niską plastyczność i nierówną strukturę w stanie dostawy. Dlatego pilne znaczenie praktyczne ma uzyskanie niedrogich, wysokiej jakości, złożonych części z tych materiałów. Jednym ze skutecznych sposobów rozwiązania tego problemu jest zastosowanie technologii superplastycznej. Niestety wytwarzanie najdrobniejszych ziaren w różnych stopach jest trudne i kosztowne.

Gruboziarnista superplastyczność

OIВyly а, Р.L.Вlekvell (Strаthсlyde, Glasgow University of Strath Clyde, Wielka Brytania), Р.А.Васин (Szkoła Inżynierii Mechanicznej, State University of Mali, Rosja), MKSаrаndzhi (Indian Technology School of Education and Research) współpracowali nad badaniem gruboziarnistej superplastyczności. Jedną z głównych zalet superplastycznego formowania na prasie jest to, że materiał może osiągać bardzo duże odkształcenia. Jednak wiele procesów nie wymaga deformacji od 100% do 200%. Ogólnie rzecz biorąc, współczynnik kucia metalu osiąga 5, to znaczy odkształcenie osiąga 75%. Optimum nie zawsze jest wymagane, aby zapewnić wysoką użyteczność części. Ponadto gruboziarnista mikrostruktura płytkowa ma lepszą odporność na propagację pęknięć zmęczeniowych. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Symulacja procesu formowania kół samochodowych ze stopu tytanu gruboziarnistego, superplastycznego, jak pokazano na rysunku 14, dla uproszczenia wszystkie symulacje procesu wykorzystują izotermię (T = 900℃), powierzchnia styku ma taki sam współczynnik tarcia 0,5, a przy założeniu stosowania smaru do szkła. Gruboziarniste superplastyczne etapy formowania wysokiej klasy piast kół samochodowych.

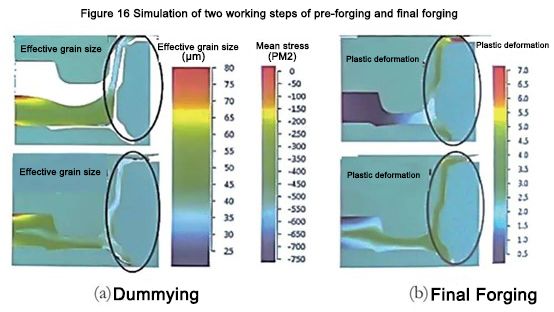

Wyniki odkształceń gruboziarnistych półfabrykatów na felgi TC4

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500%. Przedmiotowa symulacja może wykazać, że we wszystkich obszarach dużych odkształceń odkuwki średnie naprężenia odkuwki są ujemne (w warunkach ściskania hydrostatycznego), to znaczy eliminowane jest źródło pęknięć lub porów, a właściwości użytkowe są skrajnie wysoki.

Nadplastyczność niskotemperaturowa

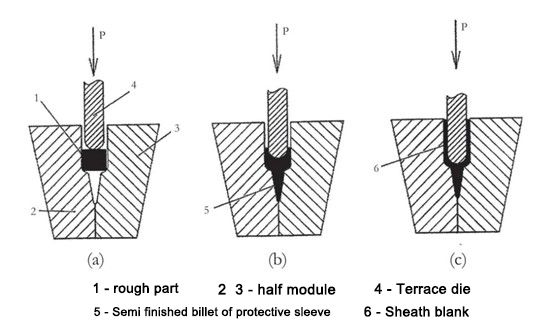

Nowoczesne wentylatory silników lotniczych i łopatki sprężarek są częściowo wykonane z włókna węglowego. Ze względu na obniżoną wagę pod warunkiem zapewnienia wytrzymałości konstrukcyjnej i niezawodności, jest wysoce konkurencyjny w stosunku do ostrzy ze stopów tytanu. Jednak największą słabością ostrzy z włókna węglowego jest zbyt niska udarność. W trakcie użytkowania krawędź natarcia jest uderzana przez piasek, żwir i ptaki, co powoduje poważne wypadki lotnicze i śmierć. Aby rozwiązać ten drażliwy problem, przednia krawędź ostrza jest pokryta osłoną ochronną ze stopu tytanu o wysokiej wytrzymałości za pomocą części mocujących lub kleju. Ale produkcja butów ze stopu tytanu jest bardzo złożonym tematem, ponieważ buty mają różne przekroje, w tym cienkie ścianki i wzmocnione, ciężkie przekroje poprzeczne krawędzi natarcia. Ponadto osłona posiada złożone kształty przestrzenne, w tym kształty zakrzywione w kierunku poziomym oraz krzywizny płaszczyzny pionowej.

Firma American Nonferrous Gas Turbine Corporation (Chromalloy Gаs Turbine Corporation USА) zaprojektowała i wykorzystała trójwymiarowy półfabrykat ze stopu tytanu Ti-6Al-4V do produkcji osłony. Półwyrób jest frezowany, aby utworzyć wewnętrzną kieszeń w kształcie litery V. Ściany boczne są następnie wytłaczane w matrycy przed końcową obróbką. Temperatura wytłaczania wynosi 850 ~ 900 ℃, a gaz powierzchniowy jest nasycony bez gazu ochronnego. Grubość ścianki części wynosi zaledwie 0,2 do 0,5 mm, a jej wytworzenie wymaga bardzo trudnej obróbki. W dniu 27 listopada 2018 r. w Szanghaju odbyła się hucznie „2018 (11.) Międzynarodowa Konferencja Technologii Motoryzacyjnych i Ceremonia wręczenia nagród „Innowacyjność Technologii Motoryzacyjnych”. 2018 (11.) Międzynarodowa Doroczna Konferencja Technologii Motoryzacyjnych koncentruje się na nowych pojazdach energetycznych, zarządzaniu energią, autonomicznej jeździe, inteligentnych sieciach oraz lekkich i innych hotspotach przemysłu, mając na celu przeprowadzenie profesjonalnej wymiany technicznej i zbudowanie najnowocześniejszej platformy wymiany technologii. Ceremonia wręczenia nagród „Automotive Technology Innovation Award” ma na celu wyróżnienie twórców i propagatorów zaawansowanych technologii w branży motoryzacyjnej i częściowej. Specjaliści od przemówień, krajowi i zagraniczni producenci samochodów OEM i dostawcy części samochodowych, przedstawiciele uniwersyteckich instytutów badawczych, przedstawiciele stowarzyszeń i agencji rządowych oraz przedstawiciele mediów przeprowadzili dogłębne wymiany zawodowe i techniczne z ponad 400 gośćmi i wspólnie oczekiwali lepszego przyszłość dla podróży.

Gięcie należy wykonać po współwytłaczaniu (Rysunek 18).

Etapy procesu w różnych etapach wytłaczania mieszanki W celu weryfikacji wykonalności zaproponowanego procesu wytłaczania kompozytu zastosowano metodę symulacji cyfrowej. Proces symulacji ustalono z wykorzystaniem oprogramowania Deform 3D, a model zbudowano na podstawie podstawowych założeń:

- oryginalny półfabrykat jest podzielony na 98000 elementów skończonych;

- forma jako bryła sztywna;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- Anizotropia lub nawet rekrystalizacja półwyrobu nie jest brana pod uwagę podczas procesu formowania.

Rysunek 18 Szkic etapów gięcia

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

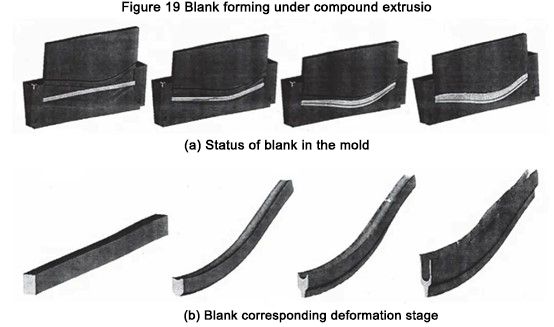

Ryc. 19 przedstawia stan półwyrobu, gdy jest on odkształcany w formie i odpowiadające mu obrazy formujące etapy.

Rysunek 19 Formowanie półwyrobu w złożonym wytłaczaniun

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

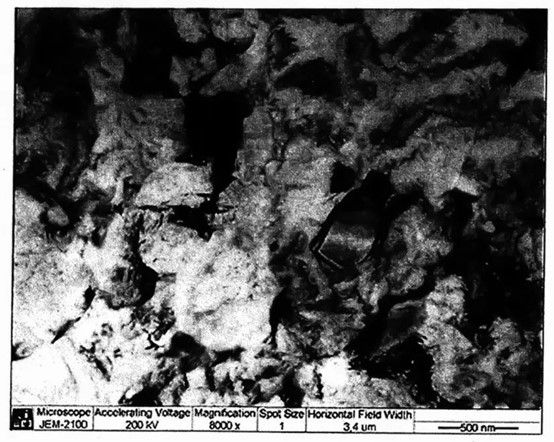

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Rycina 20 Mikrostruktura półwyrobu

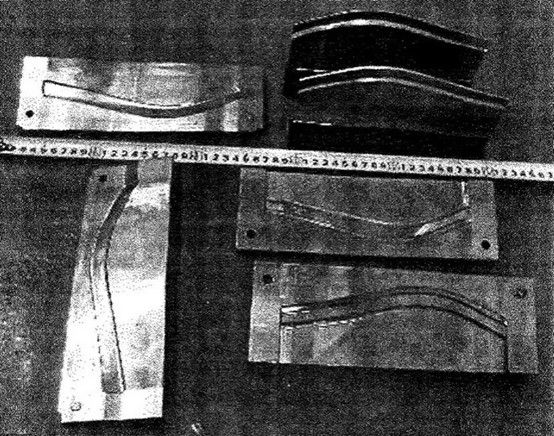

Proponowana temperatura stopu tytanu wynosi 650 ~ 950 ℃, a proces obróbki ciśnieniowej przyjmuje następującą powłokę etykiety materiałowej: nałożyć smar do szkła FR-6 na oryginalny półfabrykat 1. Powłoki te chronią przed utlenianiem i nasyceniem gazem, a nawet osiągają zamierzone właściwości mechaniczne obróbki w argonie. Dlatego zaleca się nakładanie powłoki jako materiału smarującego w procesie wyciskania, gdzie wykrojnik styka się z matrycą. Kształt osłony ma krzywizny w płaszczyźnie poziomej i zagięcia w płaszczyźnie pionowej i musi zostać wyprostowany w odpowiednich płaszczyznach przed wytłaczaniem. W warunkach danej płaszczyzny poziomej półwyrób układa się w dwóch połówkach matrycy do wyciskania. Zamknij połówki matrycy, aby nadać wykrojowi pożądany kształt i użyj stempla w kształcie litery U do wytłaczania do przodu i do tyłu. Następnie zmień formę, aby wykonać krok gięcia za pomocą stempla w kształcie litery V. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. Po wytłoczeniu kompozytowym odkuwki spełniają wymagania rysunkowe. W wyglądzie nie ma wad składania i układania. Podczas symulacji nie zaobserwowano zniekształceń ścian. Obrobiona część jest pokazana na rysunku 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.