Obecnie najbardziej zaawansowane technologie w przemyśle kuźniczym na całym świecie obejmują głównie technologię kucia blach, kucie półizotermiczne technologia i przybliżona technologia superplastyczna. Te nowe technologie są opracowywane w celu zaspokojenia potrzeb dzisiejszego rozwoju przemysłu. Ich wyjątkowymi zaletami są większa oszczędność energii, redukcja zużycia i ochrona środowiska. Opłacalne, więc nie należy lekceważyć szybkości rozwoju. Następnie podzielimy się z Tobą rozwojem tych nowych technologii, aby osiągnąć efekt przyciągania punktów.

Wymagania przemysłu lotniczego dotyczące wysokiej jakości części i ich zastosowania rosną z roku na rok. Korzystając z najnowszej technologii kucia blach, można zastosować nowy proces projektowania części w kształcie trzpienia ze sferycznymi kołnierzami (Rysunek 3). W innych sektorach przemysłu, takich jak samochody, roboty, narzędzia i instrumenty, przemysł oprzyrządowania itp., Części typu trzpienia z kulistymi kołnierzami mogą być postrzegane jako główne sferyczne wały zawiasowe, a nawet zewnętrzne koła planetarne w samochodach mogą być wytwarzane z blachy kucie.

Technologia kucia płyt

Zalety techniczne

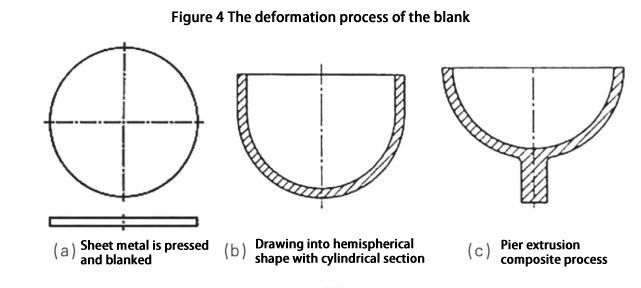

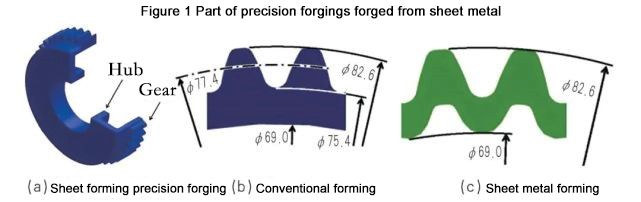

Tak zwana technologia kucia płytowego, jak sama nazwa wskazuje, polega na kuciu, odkształceniu płyty w celu uzyskania precyzyjnej odkuwki, jak pokazano na rysunku 1. Wcześniejszym badaczem tej technologii był profesor Wang Zhigang z Gifu University w Japonii. Zwrócił uwagę, że głównymi zaletami kucia blach są:

(1) Optymalna technologia oszczędzania energii i redukcji zużycia może obniżyć koszty średnio o 45%, zaoszczędzić materiały o 15% i poprawić wydajność produkcji o 30%.

(2) Technologia kucia płyt może formować części z taką samą precyzją jak obróbka skrawaniem.

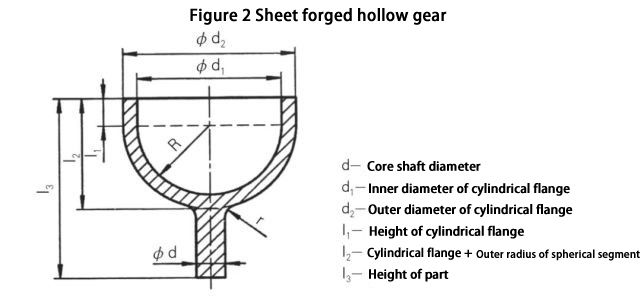

(3) Można formować złożone części, takie jak koła zębate, zewnętrzne koła planetarne i piasty. Jeśli chodzi o redukcję masy, wydrążone koła zębate można łatwo wykonać przy użyciu technologii kucia płytowego, jak pokazano na rysunku 2.

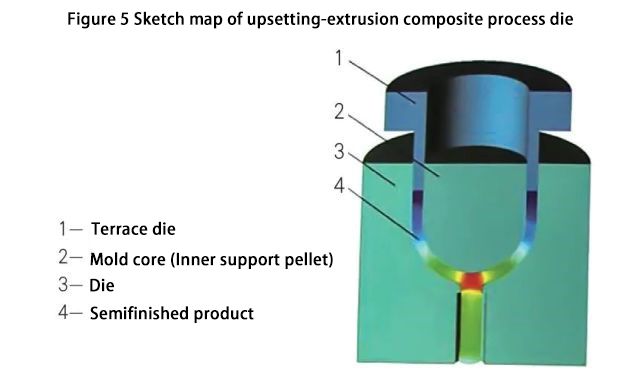

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Wykorzystując tę technologię procesu, wykuto blachę stalową 45# o grubości 2,5 mm. Po kuciu kontrola wykazała, że chropowatość powierzchni roboczej matrycy wynosiła 7-9, chropowatość powierzchni odkuwek 8-9, a dokładność średnicy 3-5. poziom, zobacz rysunek 6 dla rzeczywistych obiektów.

Technologia kucia półizotermicznego

Kucie matrycowe izotermiczne oznacza, że półfabrykat i matryca są formowane przez kucie matrycowe w prawie stałej temperaturze. Aby zapewnić warunki kształtowania w stałej temperaturze, matryca musi być również podgrzana do tej samej temperatury co półfabrykat i utrzymywana w cieple, dlatego nazywa się to kuciem matrycowym izotermicznym; izotermiczna szybkość odkuwania matrycowego Ogólnie w (10-3 ~ 10-2) / s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Trend rozwojowy kucia matrycowego izotermicznego

Ponieważ proces kucia matrycowego izotermicznego jest realizowany na prasie hydraulicznej, jego względna prędkość odkształcania nie jest duża, a wydajność nie jest wysoka. Możliwe jest stosowanie odkuwek lotniczych w małych partiach, przy wysokich wymaganiach, niezależnie od kosztów. Niedopuszczalne jest jednak tak małe tempo odkształcania części samochodowych o dużym zużyciu. Optymalna prędkość deformacji izotermicznej powinna uwzględniać prędkość maksymalną. Zwiększone obciążenie matrycy przy tej prędkości nie przekracza dopuszczalnego obciążenia, aby zapewnić normalną produkcję kucia. Stopień odkształcenia termicznego półwyrobu nie przekracza dopuszczalnej wartości, a struktura i właściwości półwyrobu nie powodują dyskomfortu. Zmień, stosując półizotermiczny proces kucia matrycowego.

W schemacie uproszczonym określone są pewne maksymalne prędkości odkształcania, przy czym prędkość odkształcania można zwiększać w poszczególnych etapach bez szkody dla parametrów roboczych matrycy i jakości odkuwek matrycowych, a także zwiększać produktywność procesu. Na przykład całkowicie możliwe jest przyspieszenie, gdy forma nie styka się jeszcze z wykrojem. W masowej produkcji części niektóre drugorzędne warunki są rozmyte, a dążenie do jakości produktu, wydajności, kosztów i produktywności znajduje się w nowej względnej równowadze.

Półizotermiczna technologia kucia matrycowego pokrywy łożyska ze stopu aluminium

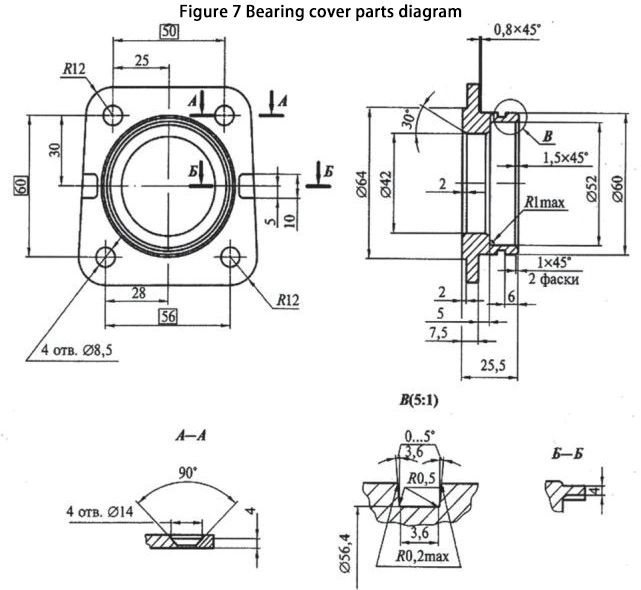

Części pokrywy łożyska pokazano na rysunku 7. Jest ona zainstalowana na wysokociśnieniowej pompie paliwa w samochodzie i przenosi obciążenie statyczne z łożyska, a także zapewnia szczelność połączenia. Ta część spowodowała wypadek z powodu wycieku spowodowanego użyciem odlewów. Z analizy struktury części wynika, że ma ona stosunkowo złożony kształt i powinna być wytwarzana metodą półizotermicznego kucia matrycowego wieloetapowego na prasie mechanicznej.

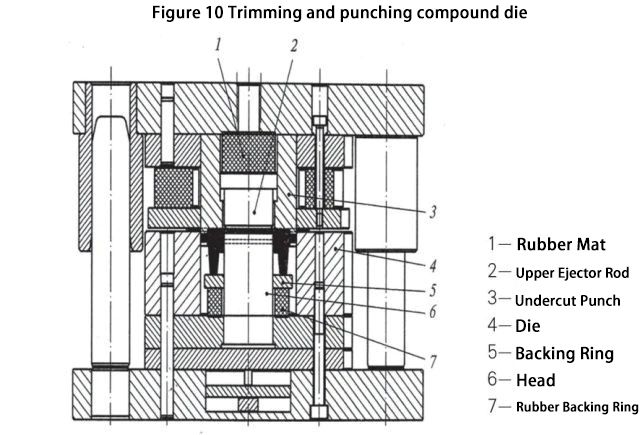

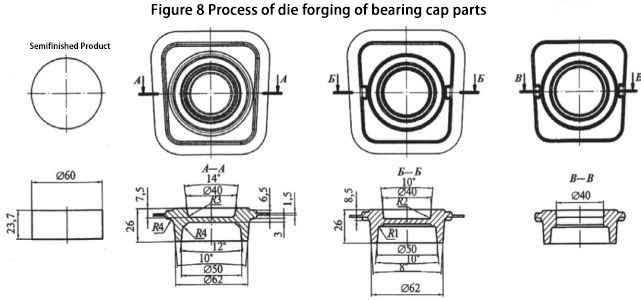

Proces deformacji półwyrobu przyjmuje dwie procedury. Proces kucia matrycowego części dzieli się na trzy etapy: kucie wstępne, kucie końcowe, przycinanie i wykrawanie, jak pokazano na rysunku 8. Umieszczenie dwóch stanowisk kucia matrycowego na jednym zestawie matrycowym (rys. 9) minimalizuje czas pracy między dwiema stacjami i pozwala uniknąć wielokrotnego ogrzewania. Mechaniczny pręt wyrzutnika i automatycznie poruszająca się belka krocząca kuźni są umieszczone w matrycy, aby zapewnić, że odkuwki są wyrzucane z otworów matrycy pierwszego i drugiego stanowiska i poruszają się w uporządkowany sposób. Mechanizm prowadnicy słupka prowadzącego jest ustawiony na każdym stanowisku kucia matrycowego, aby zapewnić precyzję odkuwek matrycowych. Rysunek 10 przedstawia matrycę kompozytową do przycinania i wykrawania po odkształceniu części.

W procesie kucia matrycowego należy położyć nacisk na ogrzewanie i zachowanie ciepła matrycy. Części robocze formy są zawsze ogrzewane gazem i utrzymywane w temperaturze 250 ℃ ~ 300 ℃. Sprzęt do kucia matrycowego nie wykorzystuje prasy hydraulicznej, ale wykorzystuje istniejącą prasę do kucia matrycowego na gorąco o nacisku 1000 ton, tworząc półautomatyczną linię produkcyjną do kucia półizotermicznego.

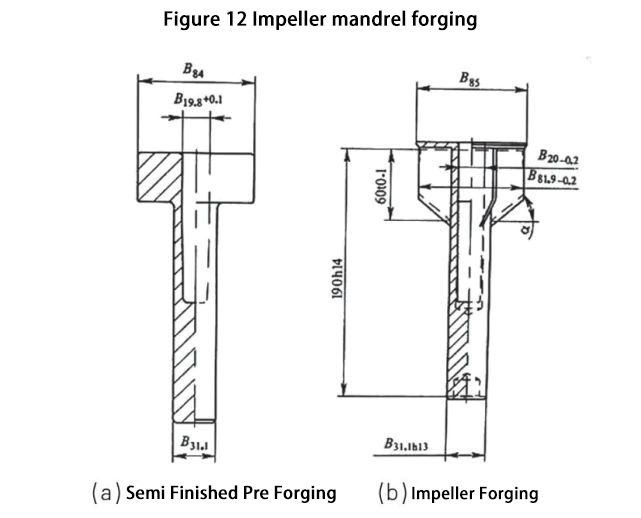

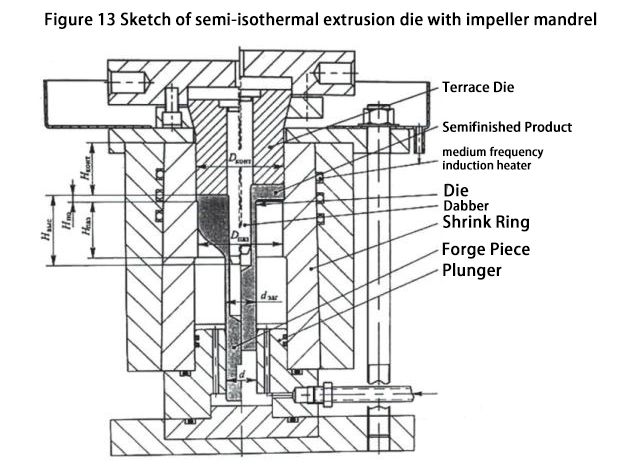

Technologia kucia półizotermicznego wirnika - ogrzewanie miejscowe

Figura 12 przedstawia wstępne kucie trzpienia wirnika (a) i kucie (b), a Figura 13 przedstawia półizotermiczną matrycę do wytłaczania części z trzpieniem wirnika. Odkuwki wykonane są z supertwardego stopu aluminium 7075 i wygrzane do t=450 ℃. Ponieważ jeden koniec trzpienia jest wyposażony w kołnierz składający się z ostrzy, w tym przypadku, aby trudne do napełnienia ostrza wypełniły róg matrycy, w części wytłaczarki pozytywowej zainstalowana jest nagrzewnica indukcyjna o średniej częstotliwości matrycę z kołnierzem tak, aby stan formowania półwyrobu łopatki był zbliżony do izotermicznego (t=350 ℃ ~ 450 ℃ ), a grzałka ogrzewa tylko część kołnierzową odkuwki, co oszczędza nagrzewanie całej matrycy, dzięki czemu ostrze w części kołnierzowej odkuwki uzyskuje dobry efekt wypełnienia.

W matrycy pręt i środek odkuwki znajdują się w środkowym otworze tłoka, a środkowy otwór tłoka to d > dзаг. Nawet jeśli średnica półwyrobu osiągnie dodatnią tolerancję, nadal istnieje szczelina w ścianie otworu. Suwak prasy kończy suw roboczy, a stempel napędza trzpień, aby wcisnąć się w głębokość półwyrobu. W momencie, gdy koniec stempla zetknie się z czołową powierzchnią kołnierza półfabrykatu, pomiędzy otworem matrycy matrycy żeńskiej a trzpieniem powstaje pierścieniowa szczelina, a metal jest wciskany w pierścieniowy rowek tworzący trzpień. W celu zapewnienia stabilności ww. trzpienia podczas procesu wyciskania, dla półwyrobu należy zaprojektować odpowiedni głęboki wstępnie uformowany otwór Hg (głębokość otworu przed kuciem półfabrykatu) <Lk (głębokość otworu kucia końcowego) . Spadek pomiędzy średnicą DКОНТ (zewnętrzna średnica stempla) i Dпаз (zewnętrzna średnica matrycy wklęsłej) zapewnia dobre wypełnienie rowka matrycy wklęsłej, co jest dokładnie długością wymaganą do wyciskania pozytywowego utworzonego przez kontakt półwyrobu z blachą bocznej powierzchni rowka matrycy wklęsłej. The dopuszczalną tolerancję grubości Hh uzyskuje się w momencie zakończenia skoku suwaka prasy i ruchu stempla, nie większą niż 0,1d wewnętrznej średnicy stempla. Kiedy stempel powraca do swojego pierwotnego położenia (górnego), układ smarowania rozpyla płyn smarujący i chłodzący wnękę. Olej hydrauliczny dostaje się do wnęki, aby wypchnąć odkuwkę, a powierzchnię żebra należy ostrożnie usunąć z matrycy, aby zapobiec deformacji wyrzutu. Smar-chłodziwo spłukiwane z matrycy jest odprowadzane z rowka 9, pozostawiając jedynie cienką warstwę smaru na powierzchni wnęki matrycy. Po uzyskaniu odkuwek następuje dalsza obróbka skrawaniem i wyważanie dynamiczne.