Tecnologia superplástica aproximada

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ para 820 ℃, a resistência à deformação quase dobra. A força de deformação superplástica da liga de titânio é apenas cerca de 1/30 ~ 1/10 da laminação comum. As ligas de titânio são amplamente utilizadas em muitos campos industriais, incluindo aeroespacial, automotivo e biomédico. Como todos sabemos, muitas ligas de titânio têm baixa plasticidade e estrutura irregular no estado de fornecimento. Portanto, é de importância prática urgente obter peças complexas, baratas e de alta qualidade a partir desses materiais. Uma das maneiras eficazes de resolver esse problema é usar a tecnologia superplástica. Infelizmente, produzir grãos ultrafinos em várias ligas é difícil e caro.

Superplasticidade de grão grosso

OIВyly а, Р.L.Вlekvell (Strаthсlyde, Glаsgow University of Strath Clyde, Reino Unido), Р.А.Васин (Escola de Engenharia Mecânica, Universidade Estadual do Mali, Rússia), MKSаrаndzhi (Escola de Tecnologia Indiana de Educação e Pesquisa) colaboraram no estudo da superplasticidade de grão grosso. Uma das principais vantagens da prensagem superplástica é que o material pode atingir deformações muito grandes. No entanto, muitos processos não requerem deformação de 100% a 200%. Geralmente, a taxa de forjamento do metal chega a 5, ou seja, a deformação chega a 75%. O ideal nem sempre é necessário para garantir a alta capacidade de manutenção das peças. Além disso, a microestrutura lamelar grosseira tem melhor estabilidade contra a propagação de trincas de fadiga. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Simulação do processo de formação de roda de automóvel de liga de titânio de forjamento superplástico de granulação grossa, conforme mostrado na Figura 14, para simplificar, todas as simulações de processo usam isotérmico (T = 900℃), a superfície de contato tem o mesmo coeficiente de atrito de 0,5 e a hipótese de usar lubrificante de vidro. Etapas de formação de superplástico de granulação grossa para cubos de rodas de automóveis de alta qualidade.

Resultados da deformação de blocos de granulação grossa para aros TC4

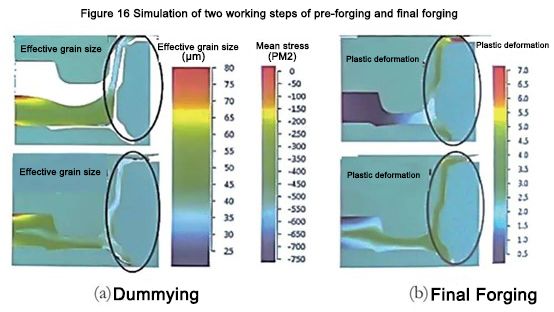

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500%. A simulação do assunto pode mostrar que em todas as áreas de deformação severa do forjado, a tensão média do forjado é negativa (sob a condição de compressão hidrostática), ou seja, a fonte de trincas ou poros são eliminados e o desempenho é extremamente alto.

Superplasticidade a baixa temperatura

Ventiladores de motores de aeronaves modernos e pás de compressores são parcialmente feitos de fibra de carbono. Devido ao peso reduzido na condição de garantir resistência estrutural e confiabilidade, é altamente competitivo com lâminas de liga de titânio. No entanto, a maior fraqueza das lâminas de fibra de carbono é que a resistência ao impacto é muito baixa. No processo de uso, o bordo de ataque é atingido por areia, cascalho e pássaros, o que causará acidentes graves de queda de aeronaves e morte. Para resolver este problema espinhoso, a ponta da lâmina é coberta com uma capa protetora de liga de titânio de alta resistência por meio de peças de fixação ou cola. Mas a fabricação de botas de liga de titânio é um assunto muito complexo porque as botas têm seções transversais diferentes, incluindo paredes finas e seções transversais de ponta reforçadas e pesadas. Além disso, a bainha tem formas espaciais complexas, incluindo formas curvas na direção horizontal e curvaturas no plano vertical.

A American Nonferrous Gas Turbine Corporation (Chromаlloy Gаs Turbine Corporation USА ) projetou e usou a liga de titânio Ti-6Аl-4V tridimensional em branco para fabricar a bainha. A peça bruta é fresada para criar um bolsão interno em forma de V. As paredes laterais são então extrudadas em uma matriz antes da usinagem final. A temperatura de extrusão é 850 ~ 900 ℃, e o gás de superfície está saturado sem gás de proteção. A espessura da parede da peça é de apenas 0,2 a 0,5 mm e sua fabricação requer uma usinagem muito difícil. Em 27 de novembro de 2018, a "Conferência Anual Internacional de Tecnologia Automotiva de 2018 (11ª) e 'Cerimônia de Prêmio de Inovação em Tecnologia Automotiva' foi realizada em Xangai. A Conferência Anual Internacional de Tecnologia Automotiva de 2018 (11ª) concentra-se em veículos de nova energia, gerenciamento de energia, direção autônoma, rede inteligente e pontos críticos leves e outros da indústria, com o objetivo de realizar intercâmbios técnicos profissionais e construir uma plataforma de compartilhamento de tecnologia de ponta. A cerimônia de premiação "Automotive Technology Innovation Award" visa reconhecer os criadores e promotores de tecnologias avançadas na indústria automotiva e de peças. Especialistas em palestras, montadoras nacionais e estrangeiras e fornecedores de autopeças, representantes de institutos de pesquisa universitários, representantes de associações e agências governamentais e representantes da mídia conduziram intercâmbios técnicos e profissionais aprofundados com mais de 400 convidados e, em conjunto, esperavam uma melhor futuro para viagens.

A dobra deve ser feita após a coextrusão (Figura 18).

Etapas do processo em diferentes estágios de extrusão composta Para verificar a viabilidade do processo de extrusão de compósitos proposto, foi utilizado um método de simulação digital. O processo de simulação foi estabelecido usando o software Deform 3D, e o modelo foi estabelecido usando as premissas básicas:

- a peça bruta original é dividida em 98.000 elementos finitos;

- o molde como um corpo rígido;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- A anisotropia ou mesmo recristalização do blank não é considerada durante o processo de conformação.

Figura 18 Esboço das etapas de dobra

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

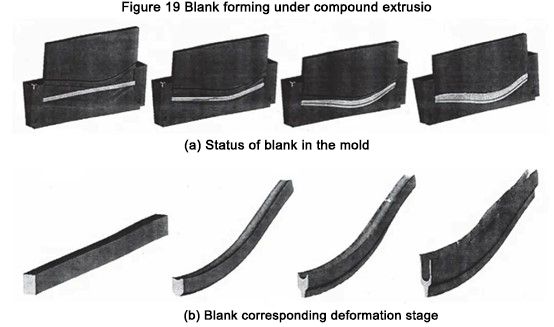

A Figura 19 mostra o estado da peça bruta quando ela é deformada no molde e as imagens de formação de estágio correspondentes.

Figura 19 Formação em branco sob extrusão compostan

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

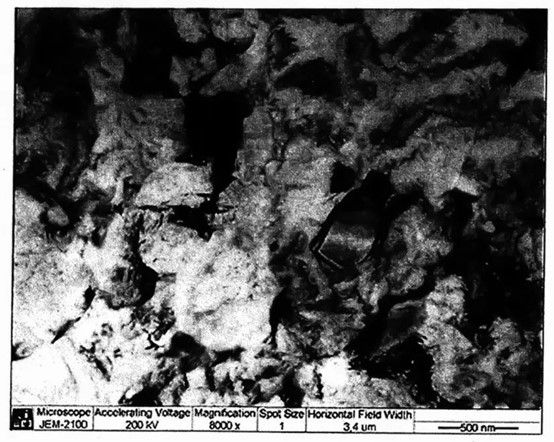

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Figura 20 Microestrutura do branco

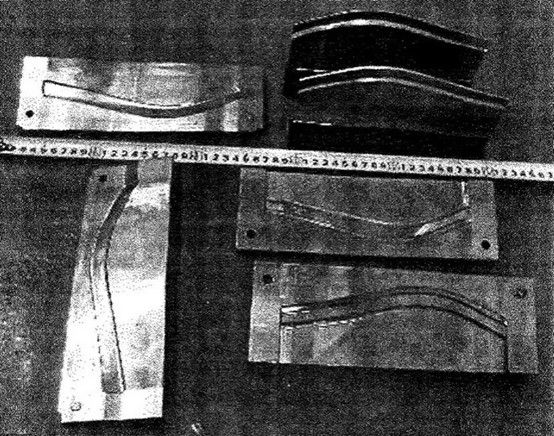

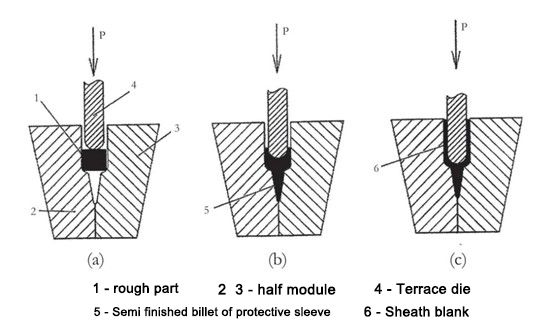

A temperatura da liga de titânio proposta é de 650 ~ 950 ℃, e o processo de processamento de pressão adota o seguinte revestimento de etiqueta de material: aplique lubrificante de vidro FR-6 ao branco original 1. Esses revestimentos protegem contra oxidação e saturação de gás e até mesmo alcançam as propriedades mecânicas pretendidas de usinagem em argônio. Portanto, recomenda-se aplicar um revestimento como material lubrificante no processo de extrusão onde o blank está em contato com a matriz. A forma da bainha tem curvas no plano horizontal e dobras no plano vertical, e precisa ser endireitada nos planos correspondentes antes da extrusão. Sob a condição de um determinado plano horizontal, a peça bruta é colocada nas duas metades da matriz para extrusão. Feche as metades da matriz para moldar a peça bruta na forma desejada e use um punção em forma de U para extrusão direta e reversa. Em seguida, troque o molde para realizar a etapa de dobra com punção em V. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. Após a extrusão composta, os forjados atendem aos requisitos do desenho. Não há defeitos de dobramento e sanduíche na aparência. Durante a simulação, nenhuma distorção da parede foi observada. A peça usinada é mostrada na Figura 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.