Atualmente, as tecnologias mais avançadas na indústria de forjamento em todo o mundo incluem principalmente tecnologia de forjamento de placas, forjamento semi-isotérmico tecnologia e tecnologia superplástica aproximada. Essas novas tecnologias são desenvolvidas para atender às necessidades do desenvolvimento industrial atual. Suas vantagens notáveis são mais economia de energia, redução de consumo e proteção ambiental. Custo-benefício, portanto, a velocidade de desenvolvimento não deve ser subestimada. A seguir, compartilharemos com você o desenvolvimento dessas novas tecnologias, a fim de obter o efeito de atração de pontos.

Os requisitos da indústria aeroespacial para peças de alta qualidade e seu uso estão aumentando ano a ano. Usando a mais recente tecnologia de forjamento de placas, um novo processo pode ser usado para projetar peças em forma de mandril com flanges esféricos (Figura 3). Em outros setores industriais, como automóveis, robôs, ferramentas e instrumentos, indústrias de instrumentação, etc., as peças do tipo mandril com flanges esféricas podem ser vistas como os principais eixos esféricos das dobradiças, e até mesmo as rodas planetárias externas dos carros podem ser fabricadas por placa forjamento.

Tecnologia de Forjamento de Placas

Vantagens técnicas

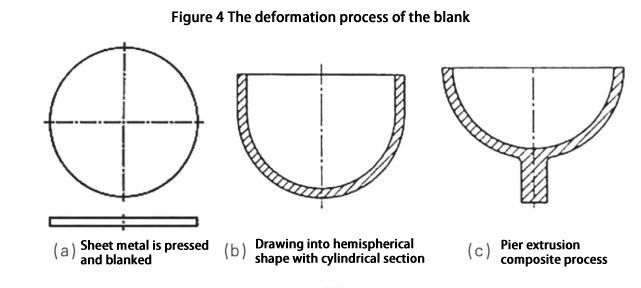

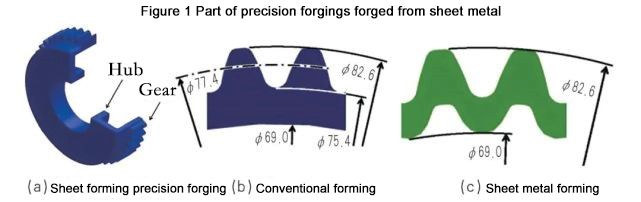

A chamada tecnologia de forjamento de placas, como o nome indica, é a deformação de forjamento da placa em um forjamento de precisão, conforme mostrado na Figura 1. O pesquisador anterior desta tecnologia foi o professor Wang Zhigang da Gifu University no Japão. Ele destacou que as principais vantagens do forjamento de placas são:

(1) A tecnologia ideal para economia de energia e redução do consumo pode reduzir os custos em 45% em média, economizar materiais em 15% e melhorar a eficiência da produção em 30%.

(2) A tecnologia de forjamento de placas pode formar peças com a mesma precisão da usinagem.

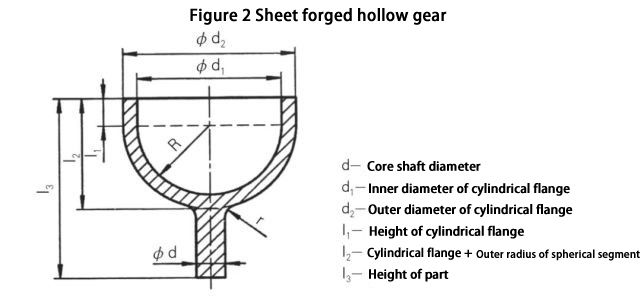

(3) Peças complexas como engrenagens, rodas planetárias externas e cubos podem ser formadas. Em termos de redução de peso, as engrenagens ocas podem ser facilmente fabricadas usando a tecnologia de forjamento de placas, conforme mostrado na Figura 2.

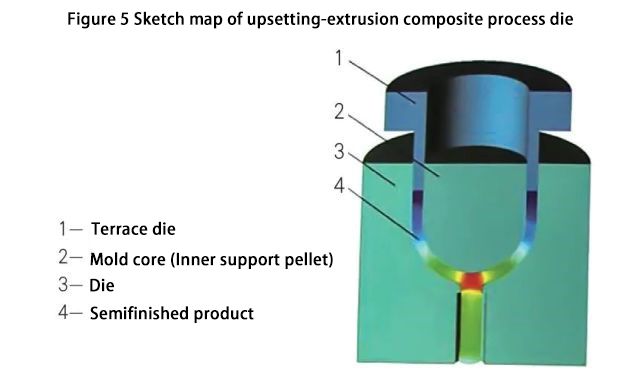

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Usando esta tecnologia de processo, uma chapa de aço 45# com espessura de 2,5 mm foi forjada. Após o forjamento, a inspeção mostrou que a rugosidade da superfície de trabalho da matriz era de 7-9, a rugosidade da superfície dos forjados era de 8-9 e a precisão do diâmetro era de 3-5. nível, consulte a Figura 6 para objetos reais.

Tecnologia de forjamento semi-isotérmica

O forjamento isotérmico significa que a peça bruta e a matriz são formadas por forjamento a uma temperatura quase constante. Para garantir as condições de formação de temperatura constante, a matriz também deve ser aquecida à mesma temperatura do blank e mantida quente, por isso é chamada de forjamento de matriz isotérmica; taxa de deformação de forjamento isotérmico Geralmente em (10-3 ~ 10-2)/s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Tendência de Desenvolvimento de Forjamento Isotérmico em Matriz

Como o processo de forjamento isotérmico é concluído em uma prensa hidráulica, sua velocidade relativa de deformação não é grande e a produtividade não é alta. É possível que os forjados aeroespaciais sejam usados em pequenos lotes, com altos requisitos, independentemente do custo. No entanto, é inaceitável uma velocidade de deformação tão baixa para peças de automóveis com grande consumo. A velocidade de deformação isotérmica ideal deve considerar a velocidade máxima. O aumento da carga da matriz nessa velocidade não excede a carga permitida para garantir a produção normal de forjamento. O grau de deformação por aquecimento da peça bruta não excede o valor permitido e não há desconforto na estrutura e nas propriedades do material bruto. Mudança, usando um processo de forjamento semi-isotérmico.

Algumas velocidades máximas de deformação são determinadas no esquema simplificado, sendo que a velocidade de deformação pode ser aumentada em etapas individuais sem prejudicar o desempenho de trabalho da matriz e a qualidade dos forjados da matriz, podendo também aumentar a produtividade do processo. Por exemplo, é totalmente possível acelerar quando o molde ainda não está em contato com a peça bruta. Na produção em massa de peças, algumas condições secundárias são indistintas, e a busca pela qualidade, desempenho, custo e produtividade do produto encontra-se em um novo equilíbrio relativo.

Tecnologia de forjamento semi-isotérmico de capa de mancal de liga de alumínio

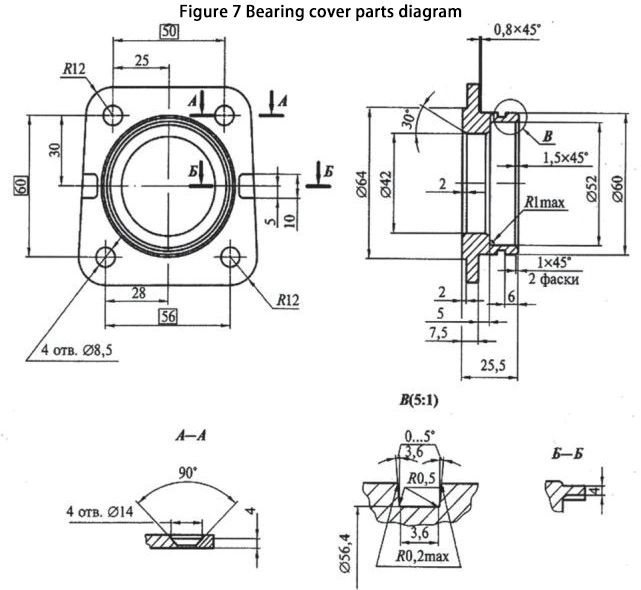

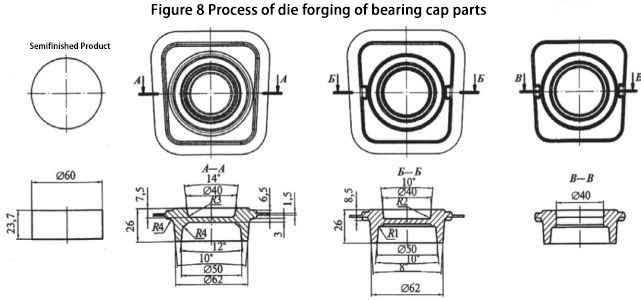

As peças da tampa do mancal são mostradas na Figura 7. Ela é instalada na bomba de combustível de alta pressão do automóvel e suporta a carga estática do mancal, além de garantir o desempenho de vedação da conexão. Esta peça causou um acidente devido ao vazamento causado pelo uso de peças fundidas. A análise da estrutura da peça mostra que ela tem uma forma relativamente complexa e deve ser fabricada pelo método de forjamento em matriz semi-isotérmica em várias etapas em uma prensa mecânica.

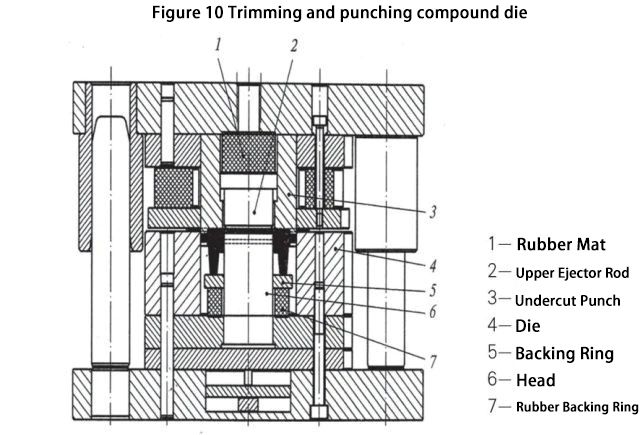

O processo de deformação do blank adota dois procedimentos. O processo de forjamento da peça é dividido em três etapas: pré-forjamento, forjamento final, corte e puncionamento, conforme mostrado na Figura 8. Colocar duas estações de forjamento em um conjunto de matrizes (Fig. 9) minimiza o tempo de operação entre as duas estações e evita o aquecimento repetido. Uma haste ejetora mecânica e uma viga móvel de forjamento móvel automática são dispostas na matriz para garantir que as peças forjadas sejam ejetadas dos orifícios da matriz da primeira e segunda estações e se movam de maneira ordenada. Um mecanismo de guia de poste de guia é definido em cada estação de forjamento de matriz para garantir a precisão dos forjamentos de matriz. A Figura 10 mostra a matriz composta para corte e puncionamento após a peça ser deformada.

No processo de forjamento da matriz, a ênfase deve estar no aquecimento e na preservação do calor da matriz. As partes de trabalho do molde são sempre aquecidas com gás e mantidas a 250 ℃ ~ 300 ℃. O equipamento de forjamento não usa uma prensa hidráulica, mas usa a prensa de forjamento a quente de 1.000 toneladas existente da empresa para formar uma linha de produção de forjamento semi-automática e semi-isotérmica.

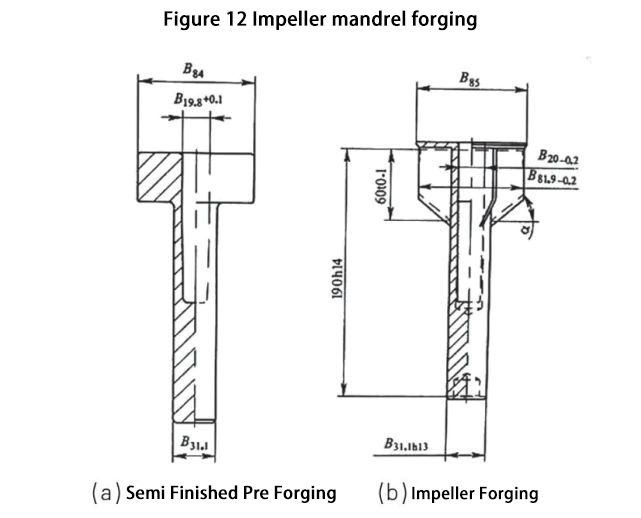

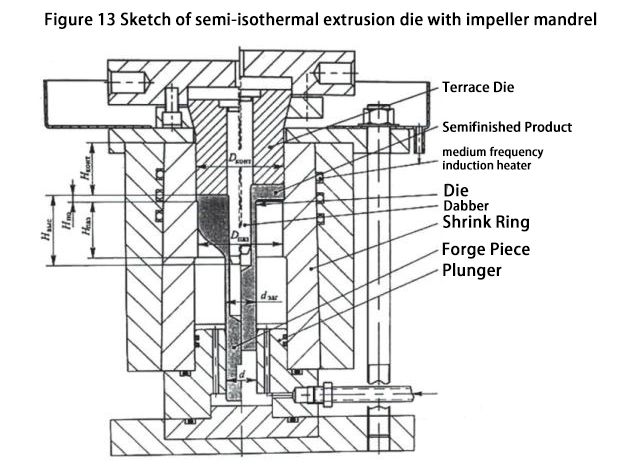

Tecnologia de forjamento semi-isotérmico do impulsor - aquecimento local

A Figura 12 mostra o pré-forjamento do mandril do impulsor (a) e o forjamento (b), e a Figura 13 mostra a matriz de extrusão semi-isotérmica da peça com o mandril do impulsor. Os forjados são feitos de liga de alumínio superduro 7075 e aquecidos a t = 450 ℃. Como uma das extremidades do mandril possui um flange composto por lâminas, neste caso, para fazer com que as lâminas de difícil preenchimento preencham o canto da matriz, um aquecedor indutivo de frequência intermediária é instalado na parte de extrusão positiva do a matriz com o flange de modo que a condição de formar a lâmina em branco seja quase isotérmica (t=350 ℃ ~ 450 ℃ ), e o aquecedor aquece apenas a parte do flange da lâmina do blank, o que economiza o aquecimento de toda a matriz, de modo que a lâmina na parte do flange do forjado obtém um bom efeito de preenchimento.

Na matriz, a haste e o centro do forjamento estão localizados no orifício central do pistão, e o orifício central do pistão é d > dзаг. Mesmo que o diâmetro da peça bruta atinja uma tolerância positiva, ainda haverá uma lacuna com a parede do furo. O controle deslizante da prensa completa o curso de trabalho e o punção aciona o mandril para espremer a profundidade da peça semiacabada. No momento em que a extremidade do punção entra em contato com a face final do flange do produto semi-acabado, uma folga anular é formada entre a abertura da matriz da matriz fêmea e o mandril, e o metal é espremido no ranhura anular para formar o mandril. A fim de garantir a estabilidade do mandril mencionado acima durante o processo de extrusão, um furo pré-formado profundo correspondente Hg (profundidade do furo de pré-forjamento em branco) <Lk (profundidade do furo de forjamento final em branco) deve ser projetado para a matriz de forjamento em branco . A queda entre o diâmetro DКОНТ (diâmetro externo do punção) e Dпаз (diâmetro externo da matriz côncava) garante um bom preenchimento da ranhura da matriz côncava, que é exatamente o comprimento necessário para a extrusão positiva formada pelo contato entre o metal bruto e a superfície lateral da ranhura da matriz côncava. O a tolerância de espessura admissível Hh é obtida no momento em que termina o curso do cursor da prensa e o movimento do punção, que não é superior a 0,1d do diâmetro interno do punção. Quando o punção retorna à sua posição original (superior), o sistema de lubrificação borrifa líquido lubrificante e refrigerante na cavidade. O óleo hidráulico entra na cavidade para ejetar o forjado, e a superfície da nervura deve ser cuidadosamente removida da matriz para evitar que a ejeção seja deformada. O líquido refrigerante liberado da matriz é drenado da ranhura 9, deixando apenas uma fina camada de lubrificante na superfície da cavidade da matriz. Usinagem adicional e balanceamento dinâmico são feitos após a obtenção dos forjados.