Примерная сверхпластическая технология

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ до 820 ℃, сопротивление деформации почти удваивается. Сила сверхпластической деформации титанового сплава составляет всего около 1/30 ~ 1/10 силы обычной прокатки. Титановые сплавы широко используются во многих областях промышленности, включая аэрокосмическую, автомобильную и биомедицину. Как известно, многие титановые сплавы в состоянии поставки обладают низкой пластичностью и неравномерной структурой. Поэтому получение из этих материалов недорогих, качественных, сложных деталей имеет актуальное практическое значение. Одним из эффективных способов решения этой проблемы является использование технологии сверхпластичности. К сожалению, получение ультрамелких зерен в различных сплавах сложно и дорого.

Крупнозернистая сверхпластичность

О.И.Вылыа, Р.Л.Влеквелл (Стратклайд, Университет Страт-Клайд в Глазго, Великобритания), Р.А.Васин (Машиностроительный факультет, Малийский государственный университет, Россия), М.К.Саранджи (Индийская технологическая школа образования и исследований) сотрудничали по изучению крупнозернистой сверхпластичности. Одним из основных преимуществ сверхпластического прессования является то, что материал может достигать очень больших деформаций. Однако многие процессы не требуют деформации от 100% до 200%. Как правило, коэффициент штамповки металла достигает 5, то есть деформация достигает 75%. Оптимум не всегда требуется для того, чтобы обеспечить высокую исправность деталей. Кроме того, крупнопластинчатая микроструктура обладает большей устойчивостью к распространению усталостной трещины. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Моделирование процесса формования автомобильных колес крупнозернистой сверхпластичной ковкой из титанового сплава, как показано на рисунке 14, для простоты во всех моделях процесса используется изотермический (T = 900℃), контактная поверхность имеет тот же коэффициент трения 0,5 и предположение об использовании смазки для стекла. Крупнозернистые суперпластичные формовочные ступени для высококачественных автомобильных ступиц.

Результаты деформации крупнозернистых заготовок для дисков ТС4

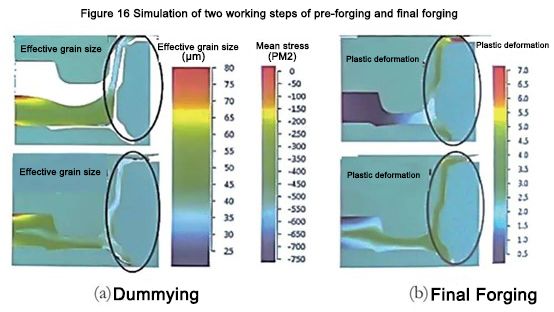

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500%. Предметное моделирование может показать, что во всех областях сильной деформации поковки среднее напряжение поковки отрицательное (в условиях гидростатического сжатия), то есть источник трещин или поры устранены, а производительность чрезвычайно высока. высокий.

Низкотемпературная сверхпластичность

Вентиляторы современных авиационных двигателей и лопатки компрессора частично изготовлены из углеродного волокна. Благодаря уменьшенному весу при условии обеспечения прочности и надежности конструкции не уступает лопастям из титанового сплава. Однако самая большая слабость лезвий из углеродного волокна заключается в том, что ударная вязкость слишком низкая. В процессе использования передняя кромка сталкивается с песком, гравием и птицами, что приводит к крупным авиакатастрофам и смертям. Для решения этой непростой задачи передняя кромка лопасти покрывается защитным кожухом из высокопрочного титанового сплава с помощью фиксирующих деталей или клея. Но производство башмаков из титанового сплава является очень сложной задачей, потому что башмаки имеют различное поперечное сечение, в том числе тонкие стенки и усиленные, тяжелые сечения передней кромки. Кроме того, оболочка имеет сложные пространственные формы, в том числе изогнутые формы в горизонтальном направлении и искривления в вертикальной плоскости.

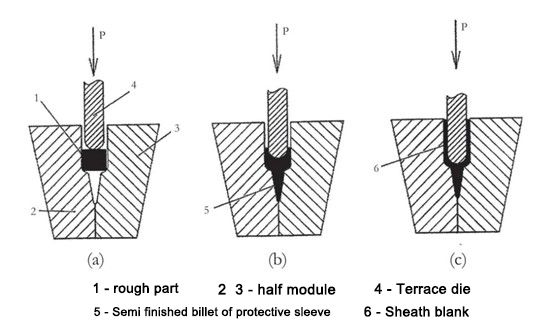

Американская компания Nonferrous Gas Turbine Corporation (Chromаlloy Gаs Turbine Corporation USA) разработала и использовала для изготовления оболочки трехмерную заготовку из титанового сплава Ti-6Аl-4V. Заготовка фрезеруется для создания внутреннего V-образного кармана. Затем боковые стенки экструдируются в матрице перед окончательной обработкой. Температура экструзии 850 ~ 900 ℃, а поверхностный газ насыщен без защитного газа. Толщина стенки детали всего от 0,2 до 0,5 мм, а ее изготовление требует очень сложной механической обработки. 27 ноября 2018 года в Шанхае торжественно прошла «Международная ежегодная конференция по автомобильным технологиям 2018 (11-я) и «Церемония награждения за инновации в автомобильных технологиях». 11-я Международная ежегодная конференция по автомобильным технологиям 2018 г. посвящена транспортным средствам на новых источниках энергии, управлению энергопотреблением, автономному вождению, интеллектуальным сетям, легким и другим отраслевым точкам доступа с целью проведения профессиональных технических обменов и создания передовой платформы для обмена технологиями. Церемония награждения «Премия за инновации в автомобильных технологиях» направлена на признание создателей и пропагандистов передовых технологий в автомобильной промышленности и производстве запчастей. Спикеры, отечественные и зарубежные автопроизводители и поставщики автозапчастей, представители университетских научно-исследовательских институтов, представители ассоциаций и государственных учреждений, а также представители СМИ провели углубленный профессиональный и технический обмен с более чем 400 гостями и совместно надеялись на лучшее будущее для путешествий.

Изгиб должен быть выполнен после коэкструзии (рис. 18).

Этапы процесса на разных стадиях экструзии соединений Чтобы проверить осуществимость предложенного композитного процесса экструзии, был использован метод цифрового моделирования. Процесс моделирования был установлен с использованием программного обеспечения Deform 3D, а модель была создана с использованием основных допущений:

- исходная заготовка разбита на 98000 конечных элементов;

- пресс-форма как твердое тело;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- В процессе формовки не учитывается анизотропия или даже рекристаллизация заготовки.

Рисунок 18 Эскиз ступеней изгиба

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

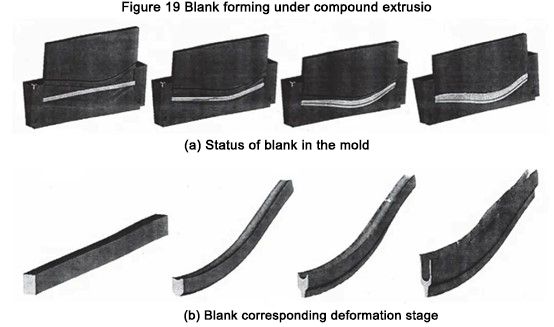

На рис. 19 показано состояние заготовки при ее деформации в пресс-форме и соответствующие стадийно-формовочные изображения.

Рисунок 19. Формование заготовки при компаундной экструзии.n

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

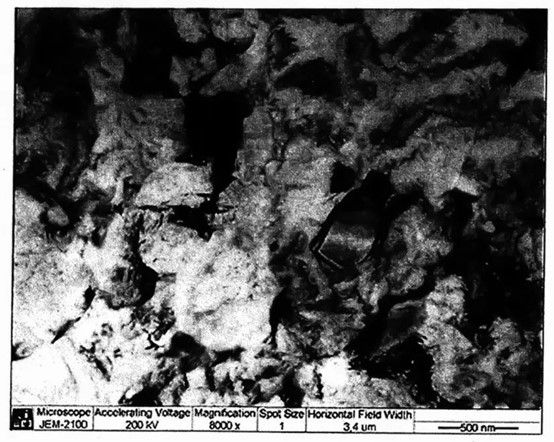

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Рисунок 20 Микроструктура заготовки

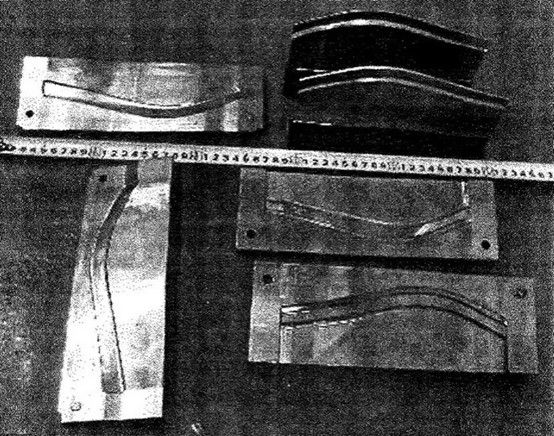

Предлагаемая температура титанового сплава составляет 650 ~ 950 ℃, а в процессе обработки давлением используется следующее покрытие этикетки материала: на исходную заготовку 1 нанесите смазку для стекла FR-6. Эти покрытия защищают от окисления и газонасыщения и даже обеспечивают требуемые механические свойства обработки в аргоне. Поэтому рекомендуется наносить покрытие в качестве смазывающего материала в процессе экструзии, когда заготовка контактирует с матрицей. Форма оболочки имеет изгибы в горизонтальной плоскости и изгибы в вертикальной плоскости и требует выпрямления в соответствующих плоскостях перед экструзией. При условии заданной горизонтальной плоскости заготовка укладывается в две половины матрицы для выдавливания. Закройте половинки матрицы, чтобы придать заготовке желаемую форму, и используйте U-образный пуансон для прямой и обратной экструзии. Затем смените форму, чтобы реализовать этап гибки с помощью V-образного пуансона. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. После сложной экструзии поковки соответствуют требованиям чертежа. Дефектов складывания и сэндвича во внешнем виде нет. При моделировании деформации стенки не наблюдалось. Обработанная деталь показана на рисунке 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.