В настоящее время самые передовые технологии в кузнечной промышленности во всем мире в основном включают технологию ковки плит, полуизотермическую ковку. технология, приближенная к сверхпластической технологии. Эти новые технологии разработаны для удовлетворения потребностей современного промышленного развития. Их выдающимися преимуществами являются более энергосбережение, снижение потребления и защита окружающей среды. Экономически эффективен, поэтому скорость разработки не следует недооценивать. Далее мы поделимся с вами разработками этих новых технологий, чтобы добиться эффекта привлечения баллов.

Требования аэрокосмической промышленности к высококачественным деталям и их использованию растут с каждым годом. Используя новейшую технологию ковки пластин, можно использовать новый процесс для проектирования деталей в форме оправки со сферическими фланцами (рис. 3). В других отраслях промышленности, таких как автомобили, роботы, инструменты и инструменты, приборостроение и т. д., детали оправки со сферическими фланцами можно рассматривать как основные сферические шарнирные валы, и даже внешние планетарные колеса на автомобилях могут быть изготовлены из пластин. ковка.

Технология ковки плит

Технические преимущества

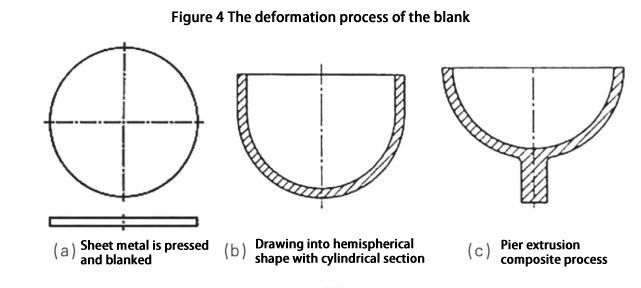

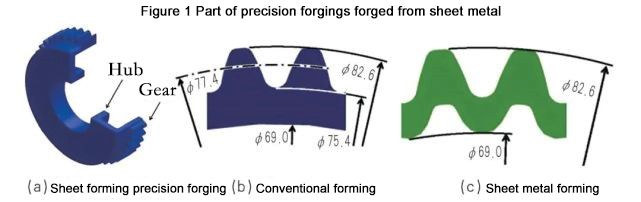

Так называемая технология ковки пластин, как следует из названия, представляет собой кузнечную деформацию пластины в прецизионную поковку, как показано на рисунке 1. Ранее исследователем этой технологии был профессор Ван Чжиган из Университета Гифу в Японии. Он указал, что основными преимуществами толстолистовой ковки являются:

(1) Оптимальная технология энергосбережения и снижения потребления может снизить затраты в среднем на 45%, сэкономить материалы на 15% и повысить эффективность производства на 30%.

(2) Технология ковки листов позволяет формовать детали с той же точностью, что и механическая обработка.

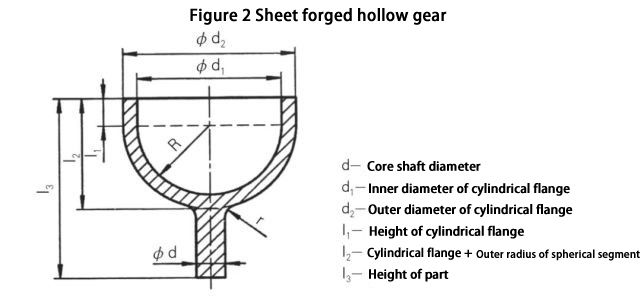

(3) Могут быть сформированы сложные детали, такие как шестерни, внешние планетарные колеса и ступицы. Что касается снижения веса, полые шестерни можно легко изготовить с помощью технологии штамповки пластин, как показано на рисунке 2.

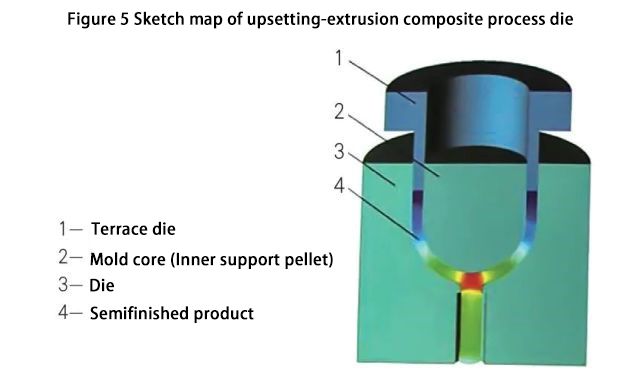

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Используя этот технологический процесс, был выкован стальной лист 45 # толщиной 2,5 мм. После ковки осмотр показал, что шероховатость рабочей поверхности штампа 7-9, шероховатость поверхности поковок 8-9, точность диаметра 3-5. уровень, см. рис. 6 для фактических объектов.

Технология полуизотермической ковки

Изотермическая штамповка означает, что заготовка и штамп изготавливаются штамповкой при почти постоянной температуре. Чтобы обеспечить условия штамповки с постоянной температурой, штамп также должен нагреваться до той же температуры, что и заготовка, и поддерживаться в тепле, поэтому такая штамповка называется изотермической штамповкой; скорость деформации при изотермической штамповке Обычно составляет (10-3 ~ 10-2)/с.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Тенденция развития изотермической штамповки

Поскольку процесс изотермической штамповки осуществляется на гидравлическом прессе, его относительная скорость деформации невелика и производительность невысока. Поковки для аэрокосмической промышленности можно использовать небольшими партиями, с высокими требованиями, независимо от стоимости. Однако такая медленная скорость деформации неприемлема для автомобильных деталей с большим расходом. Оптимальной скоростью изотермической деформации следует считать максимальную скорость. Повышенная нагрузка штампа на этой скорости не превышает допустимой нагрузки для обеспечения нормального производства поковок. Степень тепловой деформации заготовки не превышает допустимого значения, дискомфорт в структуре и свойствах материала заготовки отсутствует. Изменение с использованием процесса полуизотермической штамповки.

В упрощенной схеме определяются некоторые максимальные скорости деформации, причем скорость деформации может быть увеличена на отдельных стадиях без ущерба для рабочих характеристик штампа и качества штамповки, а также может повысить производительность процесса. Например, вполне возможно увеличить скорость, когда форма еще не соприкасается с заготовкой. При массовом производстве деталей некоторые второстепенные условия размываются, и стремление к качеству продукции, производительности, стоимости и производительности находится в новом относительном равновесии.

Технология полуизотермической штамповки крышки подшипника из алюминиевого сплава

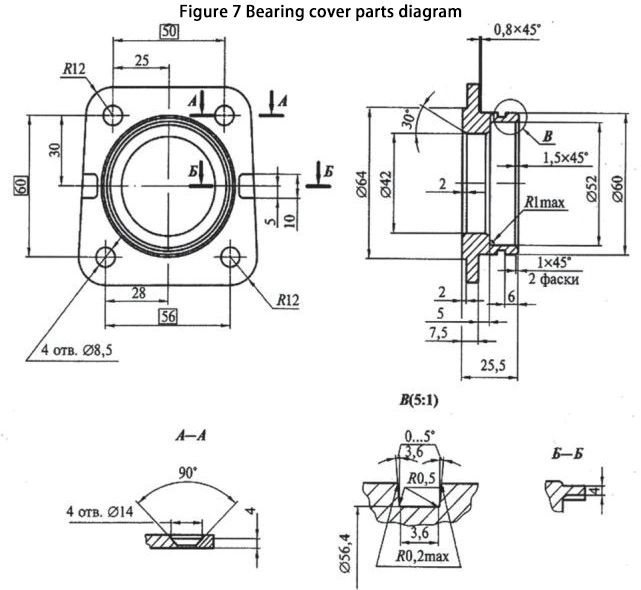

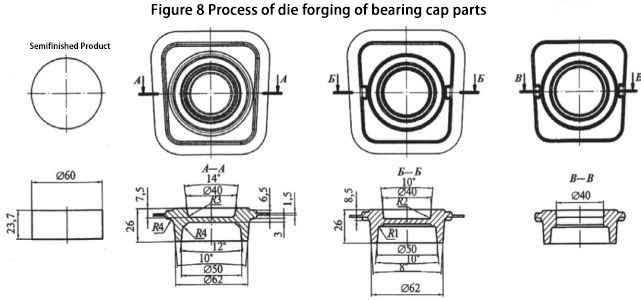

Детали крышки подшипника показаны на рисунке 7. Она устанавливается на топливный насос высокого давления автомобиля и несет статическую нагрузку от подшипника, а также обеспечивает герметичность соединения. Эта деталь вызвала аварию из-за утечки, вызванной использованием отливок. Анализ конструкции детали показывает, что она имеет относительно сложную форму и должна изготавливаться методом полуизотермической объемной штамповки многоступенчатым методом на механическом прессе.

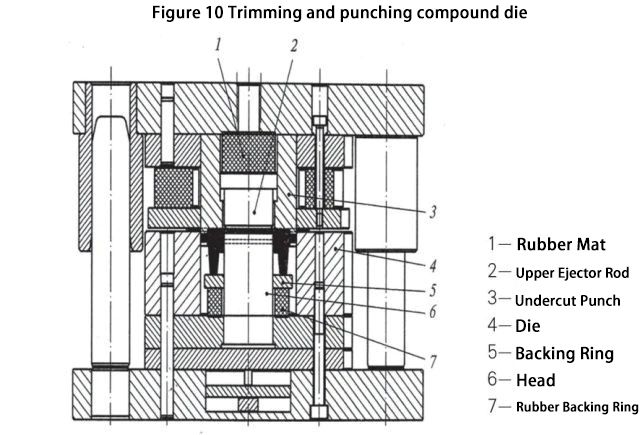

Процесс деформации заготовки осуществляется двумя способами. Процесс штамповки детали делится на три этапа: предварительная штамповка, окончательная штамповка, обрезка и пробивка, как показано на рис. 8. Размещение двух штамповочных станций на одном наборе штампов (рис. 9) минимизирует время работы. между двумя станциями и позволяет избежать повторного нагрева. Шток механического выталкивателя и автоматический движущийся балансир поковки расположены в матрице для обеспечения того, чтобы поковки выбрасывались из отверстий матрицы на первой и второй станциях и перемещались упорядоченным образом. На каждой штамповочной станции установлен направляющий механизм направляющей стойки для обеспечения точности штамповки. На рис. 10 показан композитный штамп для обрезки и штамповки после деформации детали.

В процессе штамповки упор должен делаться на нагрев и сохранение тепла штампа. Рабочие части пресс-формы всегда обогреваются газом и поддерживаются на уровне 250 ℃ ~ 300 ℃. Оборудование для штамповки не использует гидравлический пресс, а использует существующий 1000-тонный штамповочный пресс компании для формирования полуавтоматической линии производства полуизотермической штамповки.

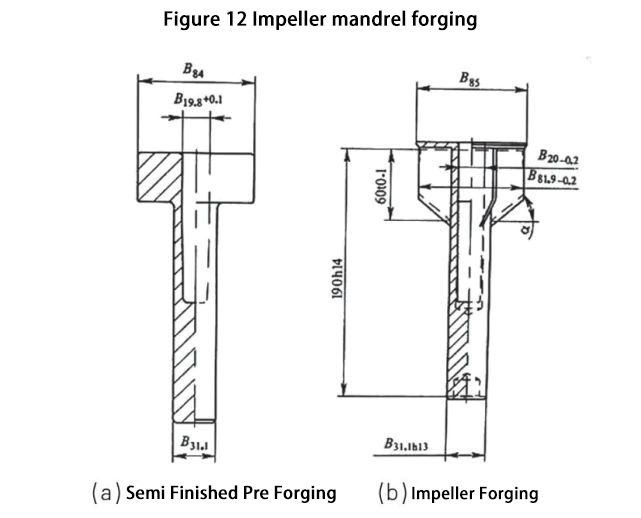

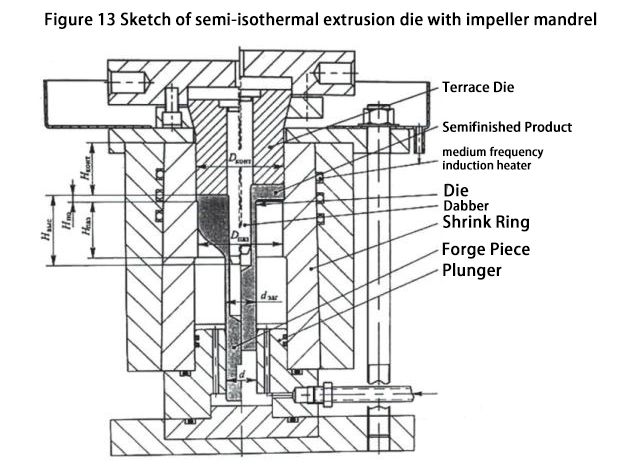

Технология полуизотермической ковки рабочего колеса - локальный нагрев

На рис. 12 показаны предварительная поковка (а) и поковка (б) оправки рабочего колеса, а на рис. 13 показан полуизотермический пресс-форма для детали с оправкой рабочего колеса. Поковки изготовлены из сверхтвердого алюминиевого сплава 7075 и нагреты до t=450 ℃. Поскольку один конец оправки снабжен фланцем, состоящим из лопастей, в этом случае для того, чтобы трудно заполняемые лопасти заполнили угол матрицы, в положительной экструзионной части фильеры установлен индукционный нагреватель промежуточной частоты. матрицу с фланцем так, чтобы Условия формирования заготовки лопатки были близки к изотермическим (t=350 ℃ ~ 450 ℃ ), а нагреватель нагревает только фланцевую часть лопасти заготовки, что экономит нагрев всего штампа, поэтому лопасть во фланцевой части поковки получает хороший эффект заполнения.

В штампе шток и центр поковки расположены в центральном отверстии поршня, причем центральное отверстие поршня d > dзаг. Даже если диаметр заготовки достигает положительного допуска, все равно остается зазор со стенкой отверстия. Ползун пресса завершает рабочий ход, а пуансон приводит оправку в глубь заготовки. В момент, когда конец пуансона соприкасается с торцом фланца полуфабриката, между отверстием матричной матрицы и оправкой образуется кольцевой зазор, и металл выдавливается в кольцевая канавка для формирования оправки. Чтобы обеспечить стабильность вышеупомянутой оправки во время процесса экструзии, соответствующее глубокое предварительно сформированное отверстие Hg (глубина пустого отверстия для предварительной ковки) <Lk (глубина пустого отверстия для окончательной ковки) должно быть спроектировано для заготовки для штамповки. . Перепад между диаметром DКОНТ (внешний диаметр пуансона) и Dпаз (внешний диаметр вогнутой матрицы) обеспечивает хорошее заполнение канавки вогнутой матрицы, именно такой длины, которая необходима для положительного выдавливания, образованного контактом между металлом заготовки и боковой поверхности канавки вогнутой матрицы. допустимый допуск толщины Hh получается в момент прекращения хода ползуна пресса и движения пуансона, что не превышает 0,1d внутреннего диаметра пуансона. Когда пуансон возвращается в исходное положение (верхнее), система смазки распыляет смазочно-охлаждающую жидкость полости. Гидравлическое масло поступает в полость для выталкивания поковки, при этом поверхность ребра следует осторожно удалить из штампа, чтобы предотвратить деформацию выталкивания. Смытая из матрицы смазочно-охлаждающая жидкость сливается из канавки 9, оставляя на поверхности полости матрицы лишь тонкий слой смазки. Дальнейшая механическая обработка и динамическая балансировка выполняются после получения поковок.