في الوقت الحاضر ، تشتمل أكثر التقنيات تقدمًا في صناعة الطرق في جميع أنحاء العالم بشكل أساسي على تكنولوجيا تزوير الألواح ، وتزوير شبه متساوي الحرارة التكنولوجيا وتقنية اللدائن الفائقة التقريبية. تم تطوير هذه التقنيات الجديدة لتلبية احتياجات التنمية الصناعية اليوم. وتتمثل مزاياها البارزة في توفير الطاقة وتقليل الاستهلاك وحماية البيئة. فعالة من حيث التكلفة ، لذلك لا ينبغي الاستهانة بسرعة التطوير. بعد ذلك ، سنشاركك في تطوير هذه التقنيات الجديدة ، من أجل تحقيق تأثير جذب النقاط.

تتزايد متطلبات صناعة الطيران للأجزاء عالية الجودة واستخدامها عامًا بعد عام. باستخدام أحدث تقنيات تشكيل الألواح ، يمكن استخدام عملية جديدة لتصميم أجزاء على شكل مغزل مع حواف كروية (الشكل 3). في القطاعات الصناعية الأخرى مثل السيارات والروبوتات والأدوات والأدوات وصناعات الأجهزة وما إلى ذلك ، يمكن اعتبار الأجزاء من نوع المغزل ذات الشفاه الكروية بمثابة أعمدة المفصلات الكروية الرئيسية ، وحتى عجلات الكواكب الخارجية على السيارات يمكن تصنيعها بواسطة الألواح صقل.

تقنية تشكيل الصفائح

المزايا التقنية

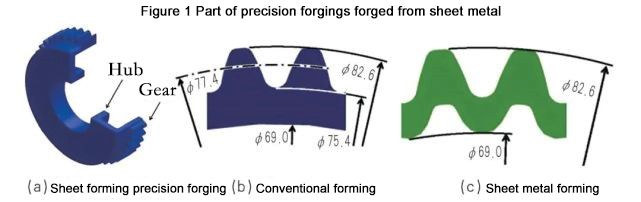

إن ما يسمى بتقنية تشكيل الألواح ، كما يوحي الاسم ، هي تشوه الصفيحة بالحدادة في تشكيل دقيق ، كما هو موضح في الشكل 1. الباحث السابق لهذه التقنية كان البروفيسور وانغ تشيغانغ من جامعة جيفو في اليابان. وأشار إلى أن المزايا الرئيسية لتزوير الألواح هي:

(1) يمكن للتقنية المثلى لتوفير الطاقة وتقليل الاستهلاك أن تقلل التكاليف بنسبة 45٪ في المتوسط ، وتوفر المواد بنسبة 15٪ ، وتحسن كفاءة الإنتاج بنسبة 30٪.

(2) يمكن لتكنولوجيا تشكيل الألواح تشكيل أجزاء بنفس دقة المعالجة الآلية.

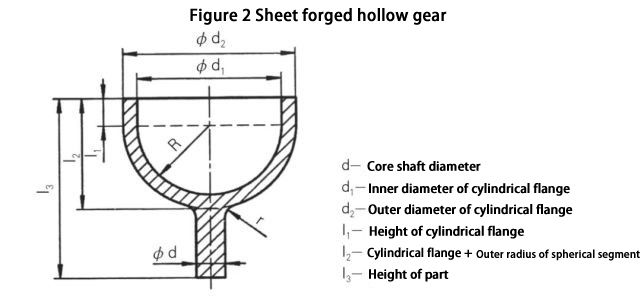

(3) يمكن تشكيل الأجزاء المعقدة مثل التروس وعجلات الكواكب الخارجية والمحاور. فيما يتعلق بتخفيض الوزن ، يمكن صنع التروس المجوفة بسهولة باستخدام تقنية تزوير الألواح ، كما هو موضح في الشكل 2.

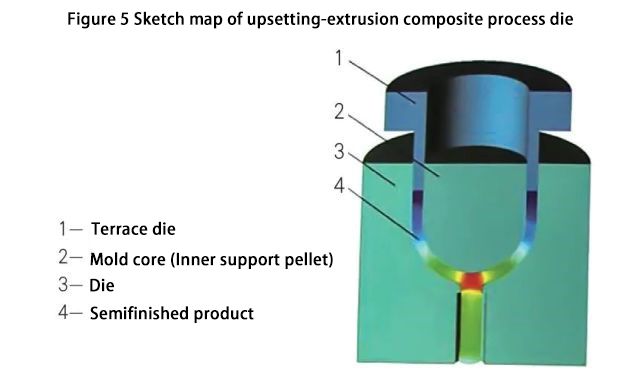

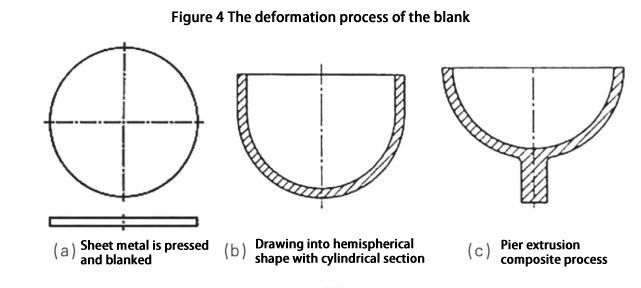

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

باستخدام تقنية المعالجة هذه ، تم تشكيل لوحة فولاذية 45 # بسمك 2.5 مم. بعد التزوير ، أظهر الفحص أن خشونة سطح العمل للقالب كانت 7-9 ، وخشونة سطح المطروقات كانت 8-9 ، وكانت دقة القطر 3-5. المستوى ، انظر الشكل 6 للأشياء الفعلية.

تكنولوجيا تزوير شبه متساوي الحرارة

يعني تزوير القوالب متساوي الحرارة أن الفراغ والقالب يتشكلان عن طريق تزوير القالب عند درجة حرارة ثابتة تقريبًا. من أجل ضمان ظروف تشكيل درجة حرارة ثابتة ، يجب أيضًا تسخين القالب إلى نفس درجة حرارة الفراغ والحفاظ عليه دافئًا ، لذلك يُطلق عليه تسمية القالب المتساوي ؛ معدل تشوه القالب متساوي الحرارة بشكل عام في (10-3 ~ 10-2) / ثانية.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

اتجاه التنمية لتزوير القوالب متساوي الحرارة

نظرًا لاستكمال عملية تزوير القالب المتساوي الحرارة على مكبس هيدروليكي ، فإن سرعة التشوه النسبية ليست كبيرة والإنتاجية ليست عالية. من الممكن استخدام المطروقات الفضائية على دفعات صغيرة ، بمتطلبات عالية ، بغض النظر عن التكلفة. ومع ذلك ، فمن غير المقبول لمثل هذه السرعة البطيئة للتشوه لأجزاء السيارات ذات الاستهلاك الكبير. يجب أن تأخذ سرعة التشوه متساوي الحرارة المثلى في الاعتبار السرعة القصوى. لا يتجاوز حمل القالب المتزايد بهذه السرعة الحمل المسموح به لضمان إنتاج طبيعي للتزوير. لا تتجاوز درجة تشوه التسخين للفراغ القيمة المسموح بها ، ولا يوجد أي إزعاج في هيكل وخصائص المادة الفارغة. التغيير ، باستخدام عملية تزوير شبه متساوية الحرارة.

يتم تحديد بعض سرعات التشوه القصوى في المخطط المبسط ، ويمكن زيادة سرعة التشوه في المراحل الفردية دون الإضرار بأداء عمل القالب وجودة مطروقات القوالب ، ويمكن أيضًا زيادة إنتاجية العملية. على سبيل المثال ، من الممكن تمامًا الإسراع عندما لا يكون القالب ملامسًا للفراغ. في الإنتاج الضخم للأجزاء ، تكون بعض الشروط الثانوية غير واضحة ، والسعي وراء جودة المنتج والأداء والتكلفة والإنتاجية في توازن نسبي جديد.

تكنولوجيا تزوير القالب شبه متساوي الحرارة لغطاء محمل سبائك الألومنيوم

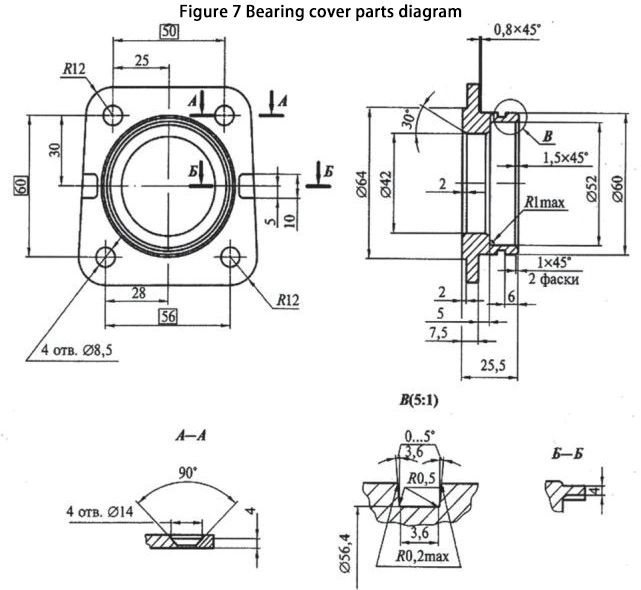

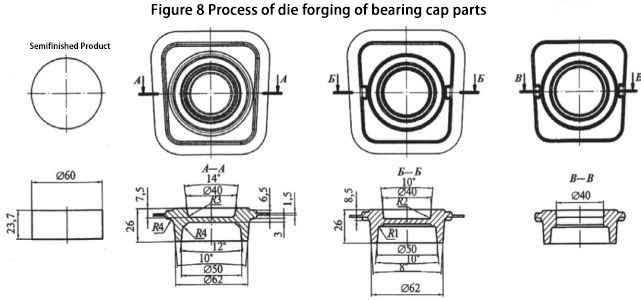

أجزاء غطاء المحمل موضحة في الشكل 7. وهي مثبتة على مضخة الوقود ذات الضغط العالي للسيارة وتتحمل الحمل الساكن من المحمل ، وتضمن أيضًا أداء إحكام التوصيل. تسبب هذا الجزء في وقوع حادث بسبب التسرب الناجم عن استخدام المصبوبات. يوضح تحليل هيكل الجزء أن له شكلًا معقدًا نسبيًا ويجب تصنيعه عن طريق تشكيل قالب شبه متساوي الحرارة بطريقة متعددة الخطوات على مكبس ميكانيكي.

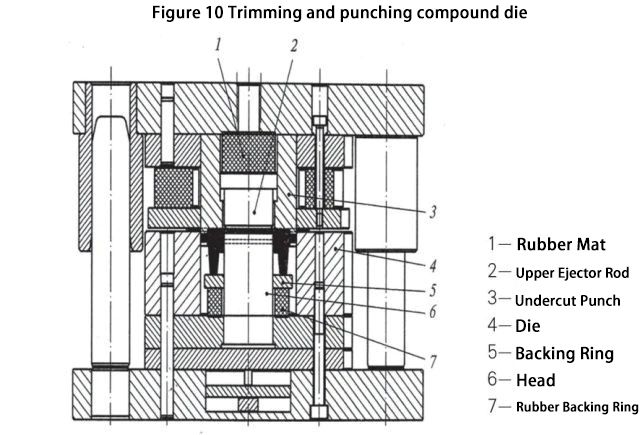

تتبنى عملية تشوه الفراغ إجراءين. تنقسم عملية التشكيل بالقالب للجزء إلى ثلاث خطوات: التشكيل المسبق ، والتزوير النهائي ، والتشذيب ، والتثقيب ، كما هو موضح في الشكل 8. ويقلل وضع محطتين للتزوير بالقالب على مجموعة قوالب واحدة (الشكل 9) من وقت التشغيل بين المحطتين وتجنب التسخين المتكرر. يتم ترتيب قضيب قاذف ميكانيكي وحزمة سير آلية متحركة في القالب لضمان إخراج المطروقات من تجاويف القالب للمحطتين الأولى والثانية والتحرك بطريقة منظمة. يتم وضع آلية توجيه عمود التوجيه في كل محطة تشكيل بالقالب لضمان دقة مطروقات القالب. يوضح الشكل 10 القالب المركب للتشذيب واللكم بعد تشوه الجزء.

في عملية تزوير القوالب ، يجب أن يكون التركيز على تسخين القالب والحفاظ عليه بالحرارة. يتم دائمًا تسخين أجزاء العمل من القالب بالغاز ويتم الاحتفاظ بها عند 250 ℃ ~ 300 ℃. لا تستخدم معدات تشكيل القوالب مكبسًا هيدروليكيًا ، ولكنها تستخدم مكبس تشكيل بالحدادة بالقالب على الساخن بسعة 1000 طن من الشركة لتشكيل خط إنتاج شبه أوتوماتيكي شبه متساوي الحرارة.

تكنولوجيا الدفاعة شبه المتساوية للحرارة - التسخين المحلي

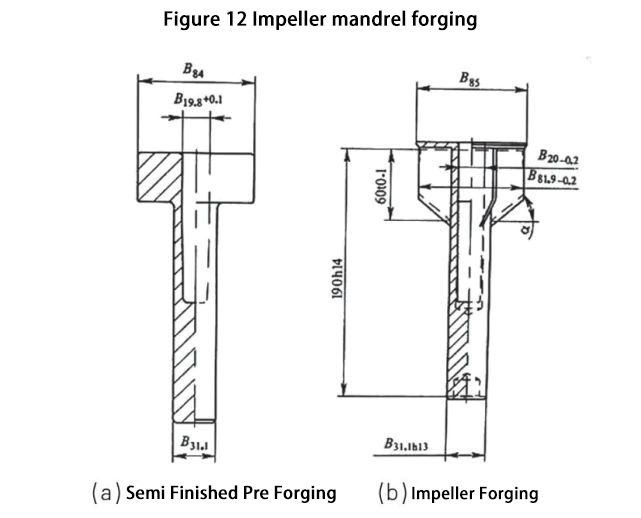

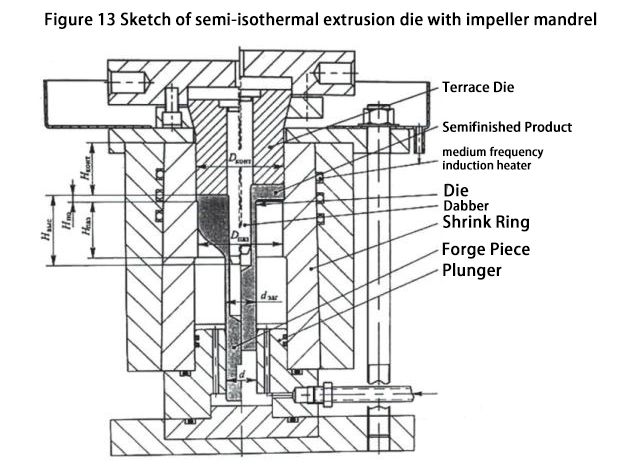

يوضح الشكل 12 التشكيل المسبق لشياق المكره (أ) والتزوير (ب) ، ويوضح الشكل 13 قالب البثق شبه متساوي الحرارة للجزء الذي يحتوي على مغزل المكره. المطروقات مصنوعة من سبائك الألومنيوم فائقة الصلابة 7075 ويتم تسخينها حتى 450 طن ℃. نظرًا لأن أحد طرفي المغزل مزود بشفة مكونة من شفرات ، في هذه الحالة ، من أجل جعل الشفرات التي يصعب ملؤها تملأ زاوية القالب ، يتم تركيب سخان حثي بالتردد المتوسط في جزء البثق الإيجابي من يموت مع شفة بحيث تكون حالة تشكيل فراغ النصل قريبة من متساوي الحرارة (t = 350 ℃ ~ 450 ℃ ) ، ويقوم السخان فقط بتسخين جزء شفة الشفرة من الفراغ ، مما يوفر تسخين القالب بالكامل ، وبالتالي فإن الشفرة الموجودة في جزء الحافة من الحدادة تحصل على تأثير ملء جيد.

في القالب ، يوجد قضيب ووسط الحدادة في الفتحة المركزية للمكبس ، ويكون الثقب المركزي للمكبس هو d> dзаг. حتى إذا وصل قطر الفراغ إلى تفاوت إيجابي ، فلا تزال هناك فجوة مع جدار الفتحة. يكمل شريط التمرير الخاص بالضغط العمل ، وتقوم الثقب بتحريك المغزل للضغط في عمق الفراغ شبه النهائي. في اللحظة التي تلامس فيها نهاية المثقاب الوجه النهائي لشفة المنتج شبه النهائي ، تتشكل فجوة حلقيّة بين فتحة القالب للموت الأنثوي والمغزل ، ويتم ضغط المعدن في أخدود حلقي لتشكيل المغزل. من أجل ضمان استقرار المغزل المذكور أعلاه أثناء عملية البثق ، يجب تصميم ثقب عميق مشكل مسبقًا Hg (فراغ حفرة مسبقة الصنع عمق) <Lk (عمق ثقب التشكيل النهائي الفارغ) لتشكيل القالب فارغًا . يضمن الانخفاض بين القطر DКОНТ (القطر الخارجي للثقب) و Dпаз (القطر الخارجي للقالب المقعر) ملءًا جيدًا لأخدود القالب المقعر ، وهو بالضبط الطول المطلوب للبثق الإيجابي الذي يتكون من التلامس بين المعدن الفارغ و السطح الجانبي لأخدود القالب المقعر. ال يتم الحصول على التسامح المسموح به للسمك Hh في اللحظة التي يتم فيها إنهاء شوط المنزلق للضغط وحركة المثقاب ، والتي لا تزيد عن 0.1d من القطر الداخلي للثقب. عندما تعود المثقاب إلى موضعه الأصلي (العلوي) ، يقوم نظام التزييت برش سائل تجويف التبريد والتشحيم. يدخل الزيت الهيدروليكي إلى التجويف لإخراج التزوير ، ويجب إزالة سطح الضلع بعناية من القالب لمنع تشوه الطرد. يتم تصريف سائل التبريد المزلق الذي يتم مسحه من القالب من الأخدود 9 ، ولا يترك سوى طبقة رقيقة من مادة التشحيم على سطح تجويف القالب. يتم إجراء المزيد من الآلات والتوازن الديناميكي بعد الحصول على المطروقات.