Proksimuma Superplasta Teknologio

The research on the superplasticity of the microcrystalline material structure (the average size of the grains usually does not exceed 10 ~ 20μm) is at elevated temperatures and relatively low deformation speed (usually 10-4 ~ 10-3s-1) ongoing. In fact, it has been determined that any polycrystalline material, including industrial alloys such as aluminum-based, titanium-based, and nickel-based, can be transformed into a superplastic state. In many cases, the use of superplasticity in metal pressure processing can ensure lower deformation forces, reduce the number of process steps, and improve the mechanical properties and dimensional accuracy of semi-finished products. Under conventional forging conditions, the forging temperature range of these metal materials is relatively narrow, especially when rolling thin plates, high ribs, and thin-walled parts, the heat of the billet is quickly absorbed by the tool, and the temperature drops rapidly. Not only does it need to greatly increase the tonnage of the equipment, but it is also easy to cause cracking of the tooling. Especially titanium alloy is more obvious, it is very sensitive to deformation temperature, when the deformation temperature drops from 920 ℃ al 820 ℃, la deforma rezisto preskaŭ duobliĝas. La superplasta deforma forto de titania alojo estas nur ĉirkaŭ 1/30 ~ 1/10 de ordinara rulado. Titanaj alojoj estas vaste uzataj en multaj industriaj kampoj, inkluzive de aerospaco, aŭtomobilo kaj biomedicino. Kiel ni ĉiuj scias, multaj titanaj alojoj havas malaltan plastikecon kaj malebenan strukturon en la provizoŝtato. Tial, estas de urĝa praktika signifo akiri malmultekostajn, altkvalitajn, kompleksajn partojn el ĉi tiuj materialoj. Unu el la efikaj manieroj solvi ĉi tiun problemon estas uzi superplastan teknologion. Bedaŭrinde, produkti ultrafajnajn grajnojn en diversaj alojoj estas malfacila kaj multekosta.

Krudgrajna superplasteco

OIВyly а, Р.L.Вlekvell (Strаthсlyde, Glasgova Universitato de Strath Clyde, Britio), Р.А.Васин (Lernejo pri Mekanika Inĝenierado, Ŝtata Universitato de Malio, Rusio), MKSаrаndzhi (Hinda Teknologia Lernejo de Edukado kaj Esplorado) kunlaboris pri la studo de krud-grajna superplasteco. Unu el la ĉefaj avantaĝoj de superplasta gazeta formado estas, ke la materialo povas atingi tre grandajn deformadojn. Tamen, multaj procezoj ne postulas deformadon de 100% ĝis 200%. Ĝenerale, la metala forĝado-proporcio atingas 5, tio estas, la deformado atingas 75%. Optimumo ne ĉiam estas postulata por certigi la altan servadon de partoj. Plie, la kruda lamellara mikrostrukturo havas pli bonan stabilecon kontraŭ laceca fendetdisvastigo. In order to obtain high-quality blanks, rough-grained material blanks are first used, whose microstructure cannot guarantee the typical superplastic grain boundary slip deformation mechanism. Under this condition, since the sensitivity to deformation rate is lower than the material superplastic condition, the material can be deformed and softened, and the microstructure can be transformed during deformation. Experimental studies have pointed out that this process can be called approximate superplastic deformation, and some parts of the grain are broken, which can reach a relatively high deformation of 100% to 300%. Coarse-grained titanium alloys are used in the hot die forging of automobile wheel hubs. Two-phase (α+β) titanium alloys with flaky (Widmandelsteiner) microstructure have initial broken grains. β-phase about 250 μkm, α-phase flakes The average length is about 21 μkm and the thickness is about 2 μkm. This example simulates the process and analyzes the obtained results, demonstrating the feasibility of approximate superplasticity techniques. Krudgrajna superplasta forĝado de titania aloja aŭta rado formanta procezsimulado, kiel montrite en Figuro 14, por simpleco, ĉiuj procezsimuladoj uzas izoterman (T=900).℃), la kontaktsurfaco havas la saman frikciokoeficienton de 0.5, kaj la supozon uzi vitran lubrikaĵon. Krudgrajnaj superplastaj formŝtupoj por lukskvalitaj aŭtaj radnaboj.

Deformadrezultoj de krudgrajnaj malplenaĵoj por TC4-randoj

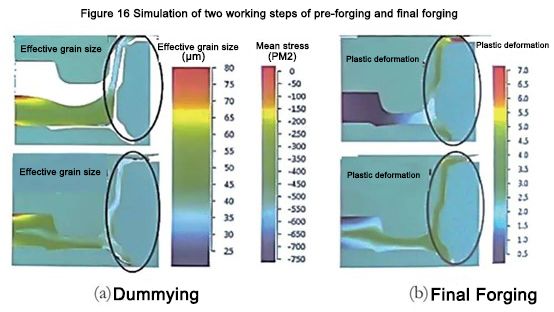

From the standpoint of rim deformation, 3 -step die forging is still feasible (Fig. 16). It is not difficult to see that at the end of the third step, the cumulative plastic deformation of this part is 300% to 400%, in some places it exceeds 450%, and in some points, it even exceeds 500%. Although the deformation results showed that the microstructure uniformly changed to 30 to 35 μkm at the end of the second step and to 20 to 25 μkm at the end of the third step, the tensile elongation of the specimen with such a microstructure unexpectedly reached δ=400 %~500%. La subjekta simulado povas montri, ke en ĉiuj severaj deformaj areoj de la forĝado, la averaĝa streĉo de la forĝado estas negativa (sub la kondiĉo de hidrostatika kunpremado), tio estas, la fenda fonto aŭ poroj estas forigitaj, kaj la agado estas ekstreme. alta.

Superplastikeco de malalta temperaturo

Modernaj aviadilmotoraj ventoliloj kaj kompresorklingoj estas parte faritaj el karbonfibro. Pro la reduktita pezo sub la kondiĉo de certigi strukturan forton kaj fidindecon, ĝi estas tre konkurenciva kun titanaj alojaj klingoj. Tamen, la plej granda malforto de karbonfibraj klingoj estas, ke la trafa fortikeco estas tro malalta. En la procezo de uzo, la fronta eĝo estas trafita de sablo, gruzo kaj birdoj, kiuj kaŭzos gravajn akcidentojn de aviadilaj kraŝoj kaj morto. Por solvi ĉi tiun dornan problemon, la antaŭa rando de la klingo estas kovrita per altforta titania aloja protekta kovrilo per fiksado de partoj aŭ gluo. Sed la fabrikado de titanaj alojaj botoj estas tre kompleksa temo ĉar la botoj havas malsamajn sekcojn, inkluzive de maldikaj muroj kaj plifortigitaj, pezaj frontaj sekcoj. Krome, la ingo havas kompleksajn spacajn formojn, inkluzive de kurbaj formoj en la horizontala direkto kaj vertikalaj ebenkurbecoj.

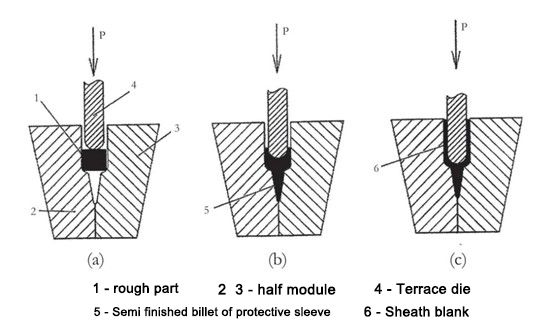

La amerika Neferrous Gas Turbine Corporation (Chromаlloy Gаs Turbine Corporation USА) dizajnis kaj uzis la titanalojon Ti-6Аl-4V tridimensian malplenaĵon por produkti la ingon. La malplena estas muelita por krei internan V-forman poŝon. La flankmuroj tiam estas eltruditaj en ĵetkubo antaŭ fina maŝinado. La eltruda temperaturo estas 850 ~ 900 ℃, kaj la surfaca gaso estas saturita sen protekta gaso. La murdikeco de la parto estas nur 0,2 ĝis 0,5 mm, kaj fabrikado de ĝi postulas tre malfacilan maŝinadon. La 27-an de novembro 2018, grandioze okazis en Ŝanhajo la "2018 (11-a) Internacia Jara Konferenco pri Aŭto-Teknologio kaj "Premio pri Nov-Aŭtomobila Teknologio". 2018 (11-a) Internacia Jara Konferenco pri Aŭtomobila Teknologio fokusiĝas pri novaj energiaj veturiloj, energimastrumado, aŭtonoma veturado, inteligenta interkonektado kaj malpezaj kaj aliaj industriaj varmpunktoj, celante realigi profesiajn teknikajn interŝanĝojn kaj konstrui avangardan teknologian kundividan platformon. La premio-ceremonio "Automotive Technology Innovation Award" celas rekoni la kreintojn kaj reklamantojn de altnivelaj teknologioj en la aŭtomobila kaj partindustrio. Parolaj fakuloj, enlandaj kaj eksterlandaj aŭto-OEM kaj provizantoj de aŭtopartoj, reprezentantoj de universitataj esplorinstitutoj, reprezentantoj de asocioj kaj registaraj agentejoj kaj amaskomunikiloj faris profundajn profesiajn kaj teknikajn interŝanĝojn kun pli ol 400 gastoj, kaj kune antaŭĝojis pli bonan. estonteco por vojaĝo.

Kurbiĝo devas esti farita post kunextrudado (Figuro 18).

Procezaj paŝoj en malsamaj stadioj de kunmetita eltrudado Por kontroli la fareblecon de la proponita kunmetita eltrudprocezo, cifereca simuladmetodo estis uzita. La simuladprocezo estis establita uzante la softvaron Deform 3D, kaj la modelo estis establita uzante la bazajn supozojn:

- la originala malplena estas dividita en 98000 finhavajn elementojn;

- la ŝimo kiel rigida korpo;

——The movement speed of the punch is 0.5mm/min;

——The friction between the blank and the mold is set to Coulomb friction, μ=0.2;

——Metal flow under isothermal conditions, blank temperature = 650 ℃;

- La anizotropeco aŭ eĉ rekristaliĝo de la malplena ne estas konsiderata dum la formado.

Figuro 18 Skizo de fleksaj paŝoj

The initial size of the blank: is 5mm × 10mm × 270mm. It is confirmed that the blank material adopts the titanium alloy Ti-6Аl-4V with rheological characteristics collected from this database.

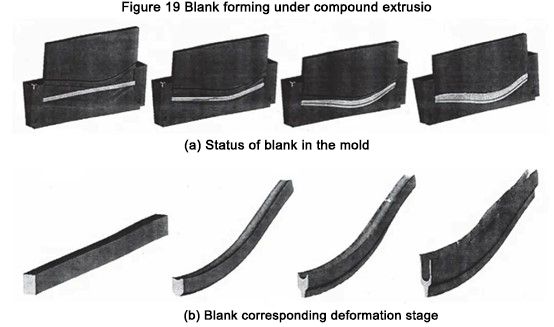

Figuro 19 montras la staton de la malplenaĵo kiam ĝi estas deformita en la ŝimo kaj la respondaj scenejformaj bildoj.

Figuro 19 Blanka formado sub kunmetita extrusion

The simulation results show that the proposed process is feasible, the wall is formed uniformly, and the logarithmic deformation degree at the wall reaches e ≈ 3. The recommended process is effective at temperatures not exceeding 700°C, which reduces the cost of manufacturing mold parts.

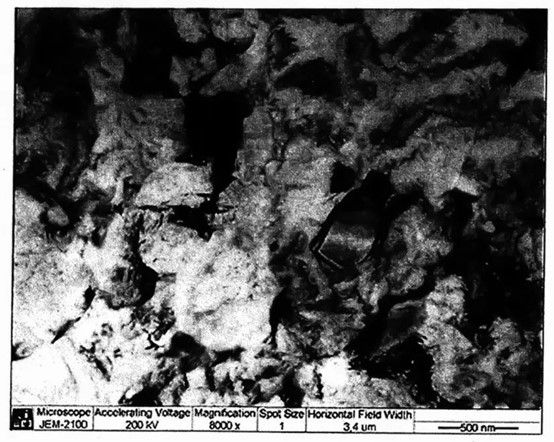

We know that titanium alloys including TC4 (Ti-6Аl-4V) in the ultrafine grain state affect the low-temperature superplasticity effect. The preparation of the ultra-fine grain structure of the blank includes the use of a bar with a diameter of φ70mm, changing the axial load, upsetting several times under the condition of gradually reducing the temperature, and then rolling at 600 °C to a thickness of 5mm. The degree of logarithmic deformation e ≈ 3. Deformation results The average grain size is 0.5 μm (Figure 20).

Figuro 20 Mikrostrukturo de la malplena

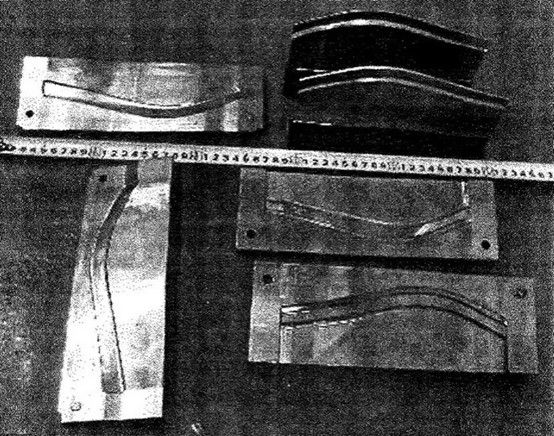

La proponita temperaturo de titania alojo estas 650 ~ 950 ℃, kaj la prema pretiga procezo adoptas la jenan materialan etikedan tegaĵon: apliku FR-6-vitran lubrikaĵon al la originala malplena 1. Ĉi tiuj tegaĵoj protektas kontraŭ oksigenado kaj gasa saturado kaj eĉ atingas la celitajn mekanikajn ecojn de maŝinado en argono. Tial oni rekomendas apliki tegaĵon kiel lubrikan materialon en la eltruda procezo kie la malplena estas en kontakto kun la ĵetkubo. La formo de la ingo havas kurbojn en la horizontala ebeno kaj fleksas en la vertikala ebeno, kaj devas esti rektigita en la respondaj ebenoj antaŭ eltrudado. Sub la kondiĉo de antaŭfiksita horizontala ebeno, la malplena estas metita en la du duonojn de la ĵetkubo por eltrudado. Fermu la ĵetkubduonojn por formi la malplenan al la dezirata formo kaj uzu U-forman stampilon por antaŭen kaj inversa eltrudado. Poste, ŝanĝu la ŝimon por realigi la fleksan paŝon per V-forma punĉo. All forming processes are completed on a CNC isothermal forging hydraulic press, and its main technical parameters are: the nominal force of 25MN, with a pressure of 680kN, completed at 650°C, and a deformation speed of 0.5mm/min. The mold material is tool steel 5Cr3W3MoVSi, and the mold is shown in Figure 21. Post kunmetita eltrudado, la forĝadoj plenumas la desegnajn postulojn. Ne estas faldeblaj kaj sandviĉaj difektoj en aspekto. Dum la simulado, neniu murmisprezento estis observita. La maŝinprilaborita parto estas montrita en Figuro 22. The original structure of the blank is severely deformed (e ≈ 3), which makes it have an ultra-fine grain structure and reduces the process temperature. The microstructure of the sample cut from the wall and front of the sheath is shown in Figure 23. The average grain size of the forgings was determined to be 0.3-0.5μm by a semi-transparent electron microscope. The grain size was reduced to 0.3 μm, and the metal of the wall was severely plastically deformed under the condition of back extrusion. The energy is stored and the grain size is reduced so that the strength of the material is increased by 20% to 30%, and various performance indicators meet the actual requirements. The simulation and test results prove that the trial mass production of sheath parts can be implemented.