Nuntempe, la plej altnivelaj teknologioj en forĝado-industrio tutmonde ĉefe inkluzivas teleran forĝan teknologion, duonizoterman forĝadon. teknologio, kaj proksimuma superplasta teknologio. Ĉi tiuj novaj teknologioj estas evoluigitaj por renkonti la bezonojn de la hodiaŭa industria evoluo. Iliaj elstaraj avantaĝoj estas pli da energiŝparo, konsumredukto kaj mediprotekto. Kostefika, do la rapideco de disvolviĝo ne estu subtaksita. Poste, ni dividos la disvolviĝon de ĉi tiuj novaj teknologioj kun vi, por atingi la efikon de altiri punktojn.

La postuloj de la aerspaca industrio pri altkvalitaj partoj kaj ilia uzo pliiĝas jaron post jaro. Uzante la plej novan teleforman teknologion, nova procezo povas esti uzata por desegni mandrilformajn partojn kun sferaj flanĝoj (Figuro 3). En aliaj industriaj sektoroj kiel ekzemple aŭtoj, robotoj, iloj kaj instrumentoj, instrumentaj industrioj ktp., mandrilaj partoj kun sferaj flanĝoj povas esti viditaj kiel la ĉefaj sferaj ĉarniroj ŝaftoj, kaj eĉ la eksteraj planedaj radoj sur aŭtoj povas esti fabrikitaj per plato. forĝado.

Plado Forĝado Teknologio

Teknikaj avantaĝoj

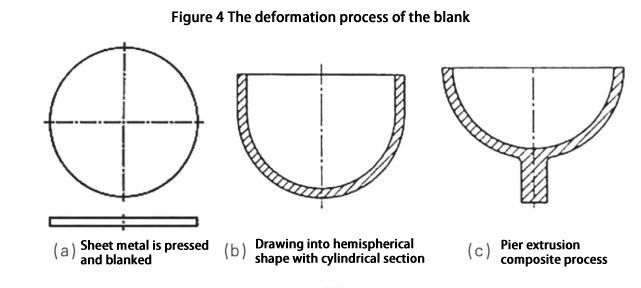

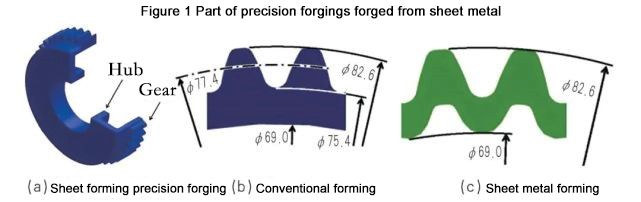

La tiel nomata teĥnologio de forĝado de platoj, kiel la nomo implicas, estas la forĝa deformado de la plato en precizecan forĝadon, kiel montrite en Figuro 1. La pli frua esploristo de ĉi tiu teknologio estis profesoro Wang Zhigang de Universitato Gifu en Japanio. Li substrekis, ke la ĉefaj avantaĝoj de platforĝado estas:

(1) La optimuma teknologio por energiŝparo kaj konsumredukto povas redukti kostojn je 45% averaĝe, ŝpari materialojn je 15% kaj plibonigi produktan efikecon je 30%.

(2)Plata forĝado teknologio povas formi partojn kun la sama precizeco kiel maŝinado.

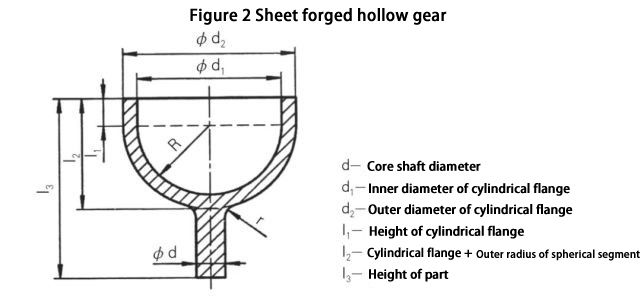

(3) Kompleksaj partoj kiel dentaĵoj, eksteraj planedaj radoj kaj naboj povas esti formitaj. Koncerne al pezo-redukto, kavaj ilaroj povas esti facile faritaj per uzado de platforĝadteknologio, kiel montrite en Figuro 2.

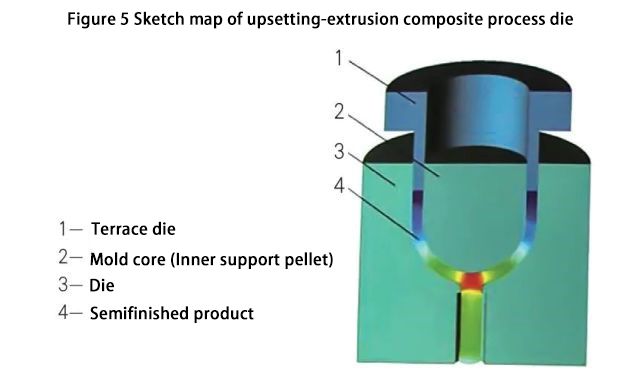

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

Uzante ĉi tiun procezan teknologion, 45# ŝtala plato kun dikeco de 2.5mm estis forĝita. Post forĝado, la inspektado montris, ke la laborsurfaca malglateco de la ĵetkubo estis 7-9, la surfaca malglateco de la forĝadoj estis 8-9, kaj la diametroprecizeco estis 3-5. nivelo, vidu Figuro 6 por realaj objektoj.

Semi-izoterma forĝada teknologio

Izoterma ĵetkubforĝado signifas ke la malplenaĵo kaj ĵetkubo estas formitaj per ĵetkubforĝado ĉe preskaŭ konstanta temperaturo. Por certigi la kondiĉojn de konstanta temperaturo formado, la ĵetkubo ankaŭ devas esti varmigita al la sama temperaturo kiel la malplena kaj konservita varma, do ĝi estas nomita izoterma ĵetkubo forĝado; izoterma die forĝado deformado indico Ĝenerale en (10-3 ~ 10-2)/s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

Evolua Tendenco de Izoterma Die Forĝado

Ĉar la izoterma ĵetkuba forĝado procezo estas kompletigita sur hidraŭlika gazetaro, ĝia relativa deforma rapideco ne estas granda kaj la produktiveco ne estas alta. Eblas ke aerspacaj forĝadoj estu uzataj en malgrandaj aroj, kun altaj postuloj, sendepende de kosto. Tamen, ĝi estas neakceptebla por tia malrapida deforma rapido por aŭtomobilaj partoj kun granda kvanto da konsumo. La optimuma izoterma deforma rapideco devus konsideri la maksimuman rapidecon. La pliigita ĵetkubo ĉe ĉi tiu rapido ne superas la permeseblan ŝarĝon por certigi normalan forĝan produktadon. La grado de hejta deformado de la malplena ne superas la permeseblan valoron, kaj ne estas malkomforto en la strukturo kaj propraĵoj de la malplena materialo. Ŝanĝo, uzante duon-izoterman ĵetkuban forĝan procezon.

Iuj maksimumaj deformaj rapidoj estas determinitaj en la simpligita skemo, kaj la deformada rapideco povas esti pliigita en individuaj etapoj sen damaĝi la laboran agadon de la ĵetkubo kaj la kvaliton de la ĵetkubriloj, kaj ankaŭ povas pliigi la produktivecon de la procezo. Ekzemple, estas tute eble akceli kiam la ŝimo ankoraŭ ne estas en kontakto kun la malplena. En la amasproduktado de partoj, iuj malĉefaj kondiĉoj estas neklaraj, kaj la serĉado de produktokvalito, rendimento, kosto kaj produktiveco estas en nova relativa ekvilibro.

Semi-izoterma die forĝado teknologio de aluminia alojo portanta ĉapo

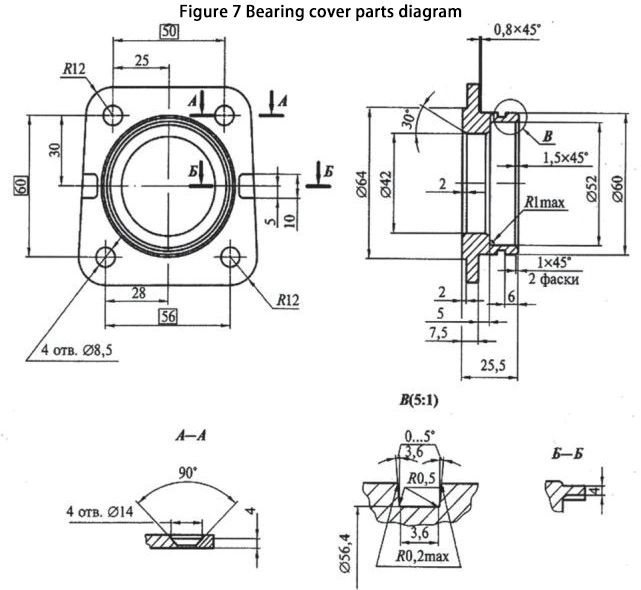

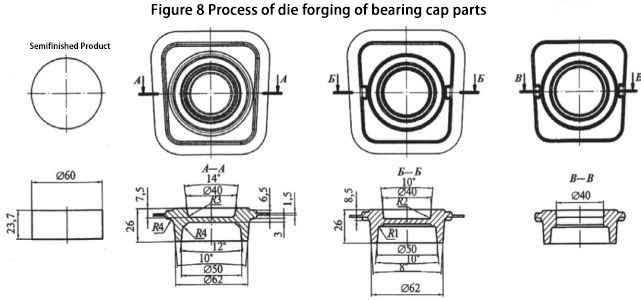

La lagrokovropartoj estas montritaj en Figuro 7. Ĝi estas instalita sur la altprema brulaĵo-pumpilo de la aŭto kaj portas la statikan ŝarĝon de la lagro, kaj ankaŭ certigas la sigelan agadon de la konekto. Tiu parto kaŭzis akcidenton pro elfluado kaŭzita de la uzo de fandadoj. Analizo de la strukturo de la parto montras, ke ĝi havas relative kompleksan formon kaj devus esti fabrikita per duonizoterma ĵetkuba forĝado plurpaŝa metodo sur mekanika gazetaro.

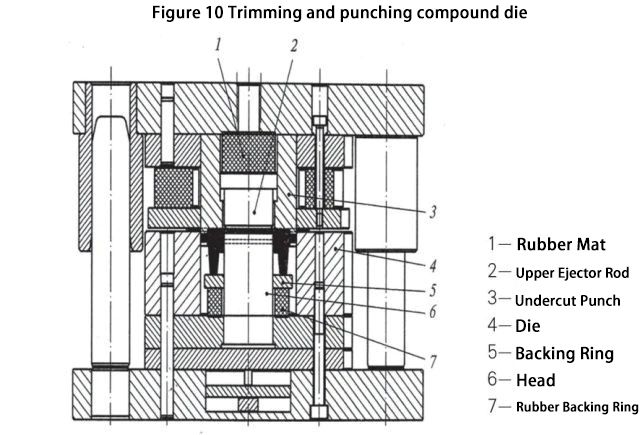

La deforma procezo de la malplena adoptas du procedurojn. La ĵet-forĝadprocezo de la parto estas dividita en tri ŝtupojn: antaŭ-forĝado, fina forĝado, tajlado kaj truado, kiel montrite en Figuro 8. Meti du ĵetkubforĝantajn staciojn sur unu ĵetkubrilon (Fig. 9) minimumigas la operacian tempon. inter la du stacioj kaj evitas ripetan hejton. Mekanika elĵetbastono kaj aŭtomata movanta forĝanta marŝradio estas aranĝitaj en la ĵetkubo por certigi ke la forĝadoj estas elĵetitaj de la ĵetkubriloj de la unua kaj dua stacioj kaj moviĝas en orda maniero. Gvidpoŝta gvidmekanismo estas fiksita ĉe ĉiu ĵetforĝadstacio por certigi la precizecon de la ĵetkubforĝadoj. Figuro 10 montras la kunmetitan ĵetkubon por tondado kaj truado post kiam la parto estas misformita.

En la procezo de forĝado de ĵetkubo, la emfazo devas esti sur la hejtado kaj varmokonservado de la ĵetkubo. La laborpartoj de la ŝimo ĉiam estas varmigitaj per gaso kaj konservitaj ĉe 250 ℃ ~ 300 ℃. La forĝada ekipaĵo ne uzas hidraŭlikan gazetaron sed uzas la ekzistantan 1,000-tunan varman forĝan gazetaron de la firmao por formi duonaŭtomatan duonizoterman forĝan produktadlinion.

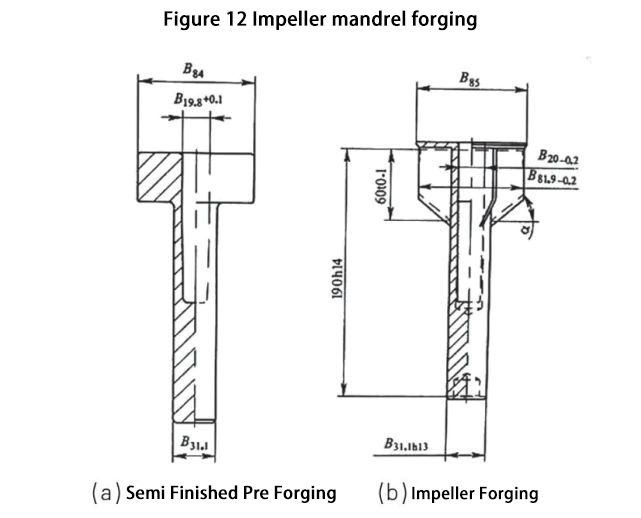

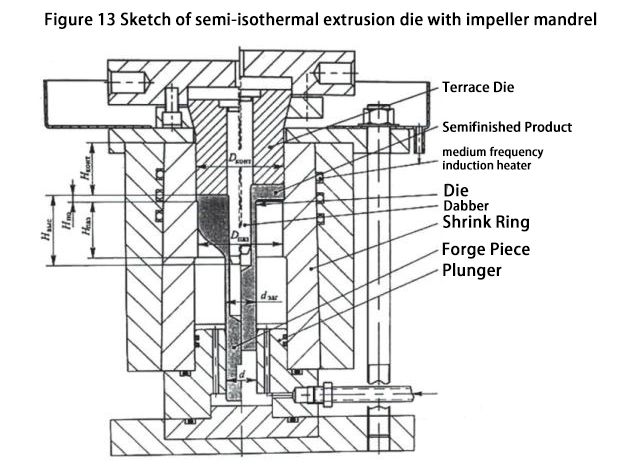

Impeller duonizoterma forĝado teknologio - loka hejtado

Figuro 12 montras la rulmandrilon antaŭ-forĝadon (a) kaj forĝantan (b), kaj Figuro 13 montras la duon-izoterman eltrudan ĵetkubon por la parto kun la rulmandrilo. La forĝadoj estas faritaj el 7075 supermalmola aluminia alojo kaj varmigitaj al t=450 ℃. Ĉar unu fino de la mandrilo estas provizita per flanĝo kunmetita de klingoj, en ĉi tiu kazo, por ke la malfacile plenigeblaj klingoj plenigu la angulon de la ĵetkubo, mezfrekvenca indukta hejtilo estas instalita en la pozitiva eltruda parto de la ĵetkubo kun la flanĝo tiel ke La kondiĉo de formado de la klingoblankaĵo estas proksima al izoterma (t=350 ℃ ~ 450 ℃ ), kaj la hejtilo nur varmigas la klingan flanĝparton de la malplena, kio ŝparas la hejton de la tuta ĵetkubo, do la klingo en la flanĝparto de la forĝado akiras bonan plenigan efikon.

En la ĵetkubo, la bastono kaj centro de la forĝado situas en la centra truo de la piŝto, kaj la centra truo de la piŝto estas d > dзаг. Eĉ se la diametro de la malplena atingas pozitivan toleremon, ekzistas ankoraŭ breĉo kun la trua muro. La glitilo de la gazetaro kompletigas la laboran strekon, kaj la stampilo pelas la mandrilon por premi en la profundon de la duonfinita malplena. En la momento, kiam la fino de la stampilo kontaktas la finfacon de la flanĝo de la duonfinita produkto, ringoforma interspaco formiĝas inter la malfermaĵo de la ina ĵetkubo kaj la mandrilo, kaj la metalo estas premita en la ringoforma fendo por formi la mandrilon. Por certigi la stabilecon de la supre menciita mandrilo dum la eltrudprocezo, responda profunda antaŭformita truo Hg (malplena antaŭforĝa truoprofundo) <Lk (malplena fina forĝa truo profundo) devus esti desegnita por la ĵetkubo forĝanta malplena. . La guto inter la diametro DКОНТ (ekstera diametro de punĉo) kaj Dпаз (ekstera diametro de konkava ĵetkubo) certigas bonan plenigon de la sulko de la konkava ĵetkubo, kiu estas ĝuste la longo postulata por pozitiva eltrudado formita de la kontakto inter la malplena metalo kaj la flanka surfaco de la kanelo de la konkava ĵetkubo. La permesebla dikeco-toleremo Hh estas akirita en la momento, kiam la streko de la glitilo de la gazetaro kaj la movado de la stampilo finiĝas, kiu ne estas pli granda ol 0,1d de la interna diametro de la stampilo. Kiam la stampilo revenas al sia originala pozicio (supra), la lubrika sistemo ŝprucas lubrikan kaj malvarmigantan kavan likvaĵon. Hidraŭlika oleo eniras la kavon por elĵeti la forĝadon, kaj la surfaco de la ripo devas esti zorge forigita de la ĵetkubo por malhelpi la elĵeton deformiĝi. Lubrikaĵo-malvarmigilo fluigita de la ĵetkubo estas drenita de sulko 9, lasante nur maldikan tavolon de lubrikaĵo sur la surfaco de la ĵetkubo. Plia maŝinado kaj dinamika ekvilibro estas faritaj post kiam la forĝadoj estas akiritaj.