현재 전 세계적으로 단조 산업에서 가장 앞선 기술은 주로 판 단조 기술, 반 등온 단조를 포함합니다. 기술, 근사 초소성 기술. 이러한 신기술은 오늘날의 산업 발전 요구를 충족시키기 위해 개발되었습니다. 그들의 뛰어난 장점은 더 많은 에너지 절약, 소비 감소 및 환경 보호입니다. 비용 효율적이므로 개발 속도를 과소 평가해서는 안됩니다. 다음으로 포인트 유치 효과를 달성하기 위해 이러한 신기술 개발을 귀하와 공유합니다.

고품질 부품 및 그 사용에 대한 항공우주 산업의 요구 사항은 해마다 증가하고 있습니다. 최신 플레이트 단조 기술을 사용하여 구형 플랜지가 있는 맨드릴 모양의 부품을 설계하는 데 새로운 프로세스를 사용할 수 있습니다(그림 3). 자동차, 로봇, 도구 및 기기, 계측 산업 등과 같은 다른 산업 분야에서는 구형 플랜지가 있는 맨드릴형 부품을 주요 구형 힌지 축으로 볼 수 있으며 자동차의 외부 유성 휠도 플레이트로 제조할 수 있습니다. 단조.

후판 단조 기술

기술적 이점

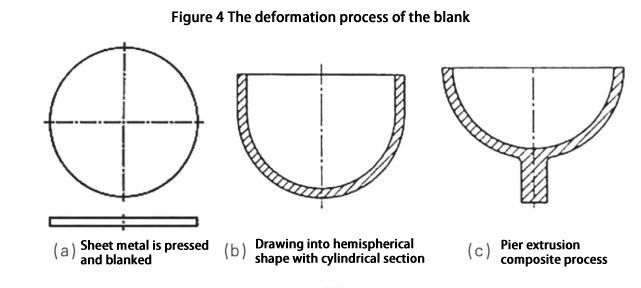

소위 판 단조 기술은 이름에서 알 수 있듯이 그림 1과 같이 판을 정밀 단조로 단조 변형하는 것입니다. 이 기술의 초기 연구원은 일본 Gifu 대학의 Wang Zhigang 교수였습니다. 그는 판 단조의 주요 장점은 다음과 같다고 지적했습니다.

(1) 에너지 절약 및 소비 절감을 위한 최적의 기술은 비용을 평균 45% 절감하고 재료를 15% 절약하며 생산 효율성을 30% 향상시킬 수 있습니다.

(2) 판 단조 기술은 가공과 동일한 정밀도로 부품을 형성할 수 있습니다.

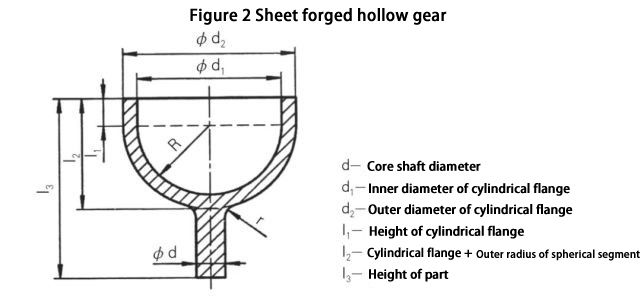

(3) 기어, 외부 유성 바퀴 및 허브와 같은 복잡한 부품을 형성할 수 있습니다. 경량화 측면에서 그림 2와 같이 판 단조 기술을 사용하여 중공 기어를 쉽게 만들 수 있습니다.

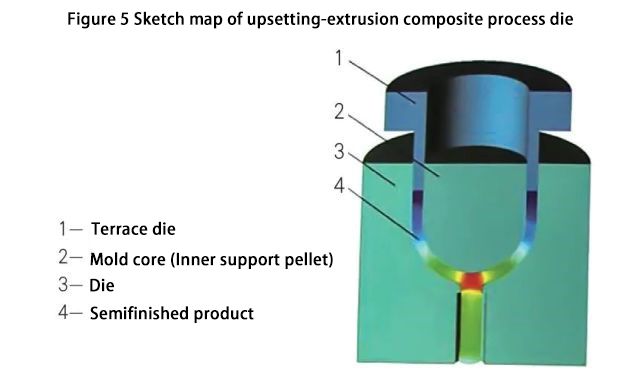

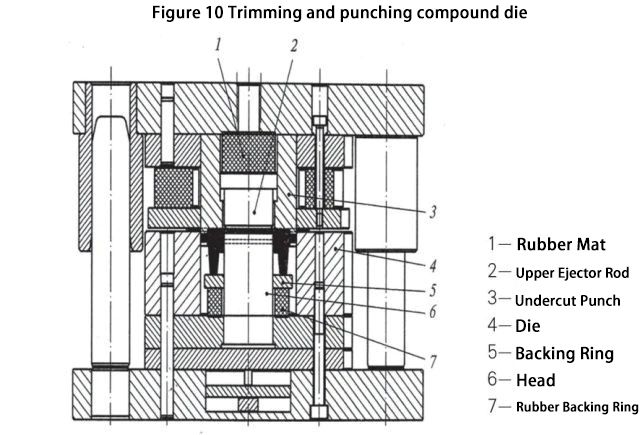

The plate forging process of parts with spherical flanges is drawn up as shown in Figure 4. After the slab is cleaned, blanking (Figure 4a) → deep drawing into a hemisphere with a cylindrical section (Figure 4b) → upsetting and extruding the wall. The schematic diagram of the mold structure is shown in Figure 5.

이 공정 기술을 이용하여 두께 2.5mm의 45# 강판을 단조하였다. 단조 후 검사 결과 다이의 작업 표면 거칠기는 7-9, 단조 표면 거칠기는 8-9, 직경 정확도는 3-5로 나타났습니다. 실제 개체는 그림 6을 참조하십시오.

반등온 단조 기술

등온 다이 단조는 거의 일정한 온도에서 다이 단조에 의해 블랭크와 다이가 형성되는 것을 의미합니다. 일정한 온도 성형 조건을 보장하기 위해 금형도 블랭크와 동일한 온도로 가열하고 따뜻하게 유지해야 하므로 등온 금형 단조라고 합니다. 등온 다이 단조 변형률 일반적으로 (10-3 ~ 10-2)/s.

Isothermal die forging is often used in the precision forming of difficult-to-deform materials such as titanium alloys, aluminum alloys, and magnesium alloys in the aviation and aerospace industries. In recent years, it has also been used in the precision forming of non-ferrous metals in the automotive industry and machinery industries. This is because the process of closed hot die forging under isothermal conditions has a series of advantages: it can improve the structure of the deformed material, thereby improving its mechanical properties; obtain a small or no margin, no flash, and the shape has a minimum die forging slope ( 0 ~ 1°) forgings; obtain deep cavities with no inclination (1° ~ 3°) or no inclination; material utilization rate is increased from 50% ~ 70% to 80% ~ 95%; increase the unimaginable surface rate to 60% to 90%; due to the low deformation resistance, the deformation force is reduced to 1/4 to 1/3 (sometimes to 1/6 to 1/5); the subsequent machining amount is reduced by more than 30% to 60%; Improved working conditions. The deformation force of isothermal die forging of titanium alloy is only about 1/8 to 1/5 of ordinary die forging, see Table 1.

등온 다이 단조 개발 동향

등온 금형 단조 공정은 유압 프레스에서 완료되므로 상대 변형 속도가 크지 않고 생산성이 높지 않습니다. 항공 우주 단조품은 비용에 관계없이 높은 요구 사항으로 소량 배치로 사용할 수 있습니다. 그러나 소모량이 많은 자동차 부품에는 이러한 느린 변형 속도를 용납할 수 없습니다. 최적의 등온 변형 속도는 최대 속도를 고려해야 합니다. 이 속도에서 증가된 금형 하중은 정상적인 단조 생산을 보장하기 위한 허용 하중을 초과하지 않습니다. 블랭크의 가열변형 정도가 허용치를 초과하지 않으며, 블랭크재의 구조 및 물성에 위화감이 없다. 반 등온 다이 단조 공정을 사용하여 변경하십시오.

일부 최대 변형 속도는 단순화된 방식으로 결정되며, 변형 속도는 다이의 작업 성능과 다이 단조품의 품질을 해치지 않고 개별 단계에서 증가할 수 있으며 공정의 생산성도 높일 수 있습니다. 예를 들어 금형이 아직 블랭크와 접촉하지 않은 경우 속도를 높이는 것이 전적으로 가능합니다. 부품의 대량 생산에서 일부 보조 조건이 흐려지고 제품 품질, 성능, 비용 및 생산성 추구가 새로운 상대적 균형에 있습니다.

알루미늄 합금 베어링 캡의 반등온 금형 단조 기술

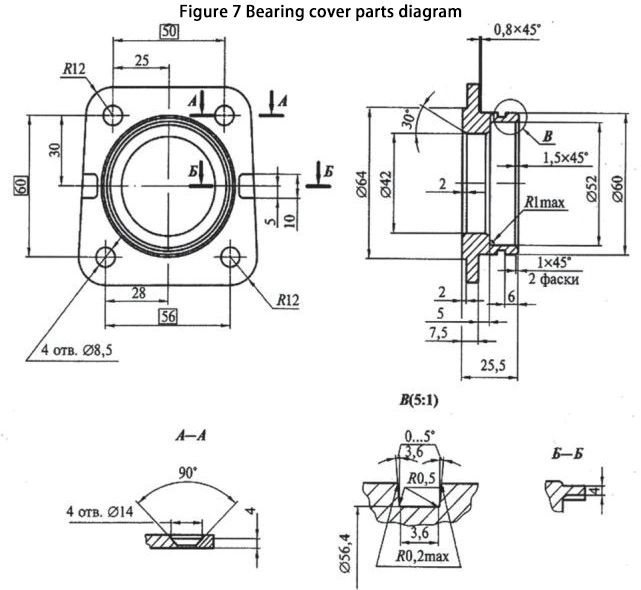

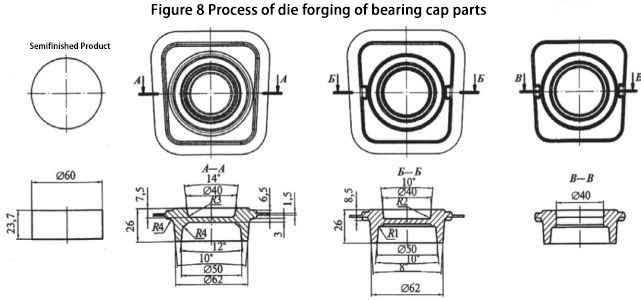

베어링 커버 부품은 그림 7에 나와 있습니다. 자동차의 고압 연료 펌프에 설치되어 베어링의 정하중을 견디며 연결부의 밀봉 성능도 보장합니다. 이 부품은 주물 사용으로 인한 누수로 사고가 발생했습니다. 부품의 구조를 분석한 결과 상대적으로 복잡한 모양을 가지고 있으며 기계 프레스에서 반등온 다이 단조 다단계 방법으로 제조되어야 함을 보여줍니다.

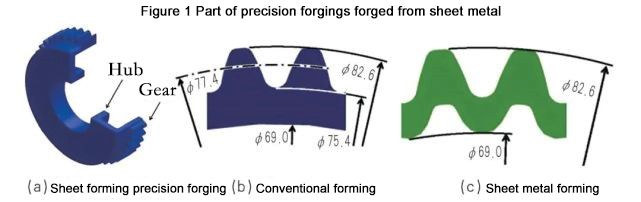

블랭크의 변형 과정은 두 가지 절차를 채택합니다. 부품의 다이 단조 공정은 그림 8과 같이 사전 단조, 최종 단조, 트리밍 및 펀칭의 세 단계로 나뉩니다. 하나의 다이 세트에 두 개의 다이 단조 스테이션을 배치(그림 9)하여 작업 시간을 최소화합니다. 두 스테이션 사이에 반복 가열을 피하십시오. 기계식 이젝터 로드와 자동 이동 단조 워킹 빔이 다이에 배치되어 단조품이 첫 번째 및 두 번째 스테이션의 다이 보어에서 배출되고 질서 있게 움직입니다. 다이 단조의 정밀도를 보장하기 위해 각 다이 단조 스테이션에 가이드 포스트 가이드 메커니즘이 설정됩니다. 그림 10은 부품이 변형된 후 트리밍 및 펀칭을 위한 복합 다이를 보여줍니다.

금형 단조 공정에서는 금형의 가열 및 열 보존에 중점을 두어야 합니다. 금형의 작동 부품은 항상 가스로 가열되며 250℃로 유지됩니다. ℃ ~ 300 ℃. 금형 단조 설비는 유압프레스를 사용하지 않고 회사의 기존 1,000톤 열간 금형 단조 프레스를 이용해 반자동 반등온 단조 생산라인을 구성한다.

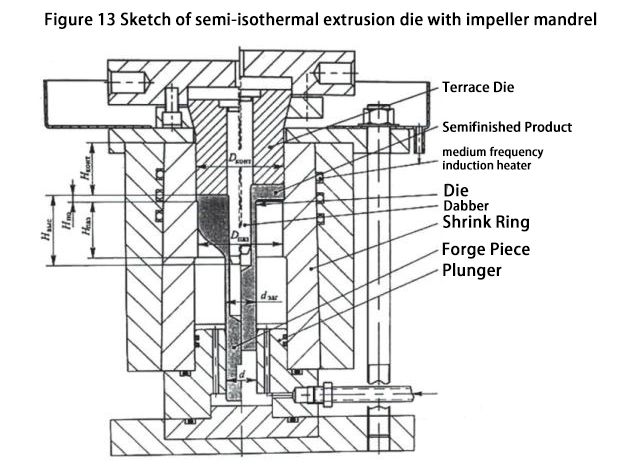

임펠러 반등온 단조 기술 - 국부 가열

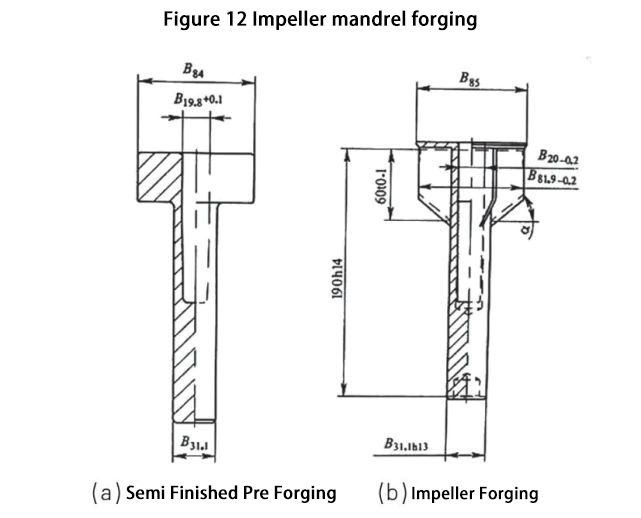

도 12는 임펠러 맨드릴 예비 단조(a) 및 단조(b)를 나타내고, 도 13은 임펠러 맨드릴이 있는 부품에 대한 반등온 압출 다이를 나타낸다. 단조품은 7075 초경질 알루미늄 합금으로 만들어지고 t=450까지 가열됩니다. ℃. Mandrel의 한쪽 끝에는 Blade로 구성된 Flange가 구비되어 있으므로, 이 경우 충진이 어려운 Blade가 Die의 모서리 부분을 채우도록 하기 위하여 중주파유도가열기를 정압출부에 설치한다. 블레이드 블랭크를 형성하는 조건이 등온선(t=350)에 가깝도록 플랜지가 있는 다이 ℃ ~ 450 ℃ ), 히터는 블랭크의 블레이드 플랜지 부분만 가열하여 다이 전체의 가열을 절약하므로 단조 플랜지 부분의 블레이드가 좋은 충전 효과를 얻습니다.

다이에서 단조품의 로드와 중심은 피스톤의 중심 구멍에 위치하며 피스톤의 중심 구멍은 d > dзаг입니다. 블랭크의 직경이 양의 공차에 도달하더라도 여전히 구멍 벽과의 간격이 있습니다. 프레스의 슬라이더는 작업 스트로크를 완료하고 펀치는 맨드릴을 구동하여 반제품 블랭크의 깊이로 압착합니다. 펀치의 끝이 반제품 플랜지의 끝면에 닿는 순간 암금형의 다이 개구부와 맨드릴 사이에 환형의 간극이 형성되어 금속이 압착되어 맨드릴을 형성하는 환형 홈. 압출 공정 중 위에서 언급한 맨드릴의 안정성을 보장하기 위해 다이 단조 블랭크에 해당하는 깊은 예비 성형 구멍 Hg(blank pre-forging hole depth) <Lk(blank final forging hole depth)를 설계해야 합니다. . 직경 DКОНТ(펀치의 외경)과 Dпаз(오목 다이의 외경) 사이의 드롭은 블랭크 금속과 오목 다이 홈의 측면. 그만큼 허용 두께 공차 Hh는 프레스 슬라이더의 스트로크와 펀치의 이동이 종료되는 순간에 얻어지며, 펀치 내경의 0.1d보다 크지 않습니다. 펀치가 원래 위치(위쪽)로 돌아가면 윤활 시스템이 윤활 및 냉각 캐비티 액체를 분사합니다. 작동유가 캐비티에 들어가 단조물을 이젝트하고 리브 표면을 다이에서 조심스럽게 제거하여 이젝트가 변형되는 것을 방지해야 합니다. 다이에서 플러싱된 윤활유-냉각수는 홈 9에서 배출되어 다이 캐비티 표면에 얇은 윤활유 층만 남습니다. 단조품을 얻은 후에 추가 기계 가공 및 동적 균형 조정이 수행됩니다.